超精密加工の世界。板金屋の常識を好奇心で覆す、板垣金属のものづくり

今ではそれぞれの特色を活かした金属加工の産地として「燕三条」というブランドが全国に轟いています。

その燕三条で、より「精密に」そして「薄く」板金の加工*を行っている工場があります。

大量生産の流れに逆らい、細かい加工ができるよう独自の技術を磨いてきた、板垣金属の代表取締役社長、板垣薫さん(以下、板垣さん)。

±0.05mmの超精密な板金加工や、一秒間に10~20万個の穴を開ける超微細孔のレーザー加工など、他社ではとても真似できない目を見張る技術力を持ちます。

そして、その技術力を支える秘密は、自社で製造・改造したオリジナルの機械と、工場内の研究所(ラボ)でした。

今では明らかに時代の一歩先を行き、板金を科学する板垣さんを突き動かすものとは一体?

板垣金属の魅力に迫ります。

うちにはうちのやり方がある。負けず嫌い精神が導いた「より薄い世界」

自動車や携帯電話などの電子機器、空調機器。飲食店ではとんかつを揚げる機械だって板金加工で作られています。

板垣金属が板金加工の工場として旗をあげたのは昭和44年。前身の板垣金属工業は板垣さんの父親である板垣荘五さんが創業し、主にコンプレッサーの部品を作る仕事をしていました。板垣さんは18歳でこの工場に入社し、29歳で社長へ就任することになります。

板垣さん「私が入社した時は、まだコンピュータが珍しい時代でした。そこで自分でコンピュータを作ってみることにしたんです。そのときに『この行為に板金加工を当てはめていくと仕事になるんじゃないか』と考え、それまでの工場のやり方を少しずつ変えていったんです。」

しかしコンピュータは時代の流れとともに中国生産が主流となっていきます。そこで、板垣さんは止む無く会社の舵を切り、別の分野へと進むことに。それが、今に繋がるより薄く薄く、精密なものづくりの世界でした。

「板垣金属さんは、何ワットのレーザー加工機をお持ちですか───?」

取引先には、切りたい金属があって、機械メーカーからは「それは4000ワットの機械じゃないと切れない」と言われていたそうです。ところが、実際は板垣さんの持っている2000ワットの機械でも切ることができました。そんな経験から、いくら機械と言えどもレーザー加工機も使いようだと考え始めます。

他の板金工場が大量生産の流れで「重厚長大」のものをたくさん加工する方向へと向かっているのであれば、板垣金属は他よりもより、薄く細かいものを加工できるようになろう。

「負けず嫌いな性格もあって、うちの会社がどこまで薄いものに挑戦できるのかをやってみたかったんです。」

パソコンや機械を自分で作ったのは、小さいときの手遊びの延長線上だった

板垣さん「基本的に機械は自分たちで作って加工します。本当は売りたくないんです(笑)自分たちでどうしても出来ない部分は、やはりそこは燕三条という地域柄、誰かしらできる人がいたりします。それでもできない場合は、大学の先生のところへ行って相談したりしていますよ。」

板垣さんは小さいときから好奇心旺盛で、近くにあるものはすぐに解体してしまうほどでした。そのおかげで、ものの構造が理解できるようになったといいます。ものづくりの出発点はこの時の、「楽しいからやる」純粋な気持ちでした。

工場の技術力も右肩上がり、今では一般の機械が±0.2ミリの誤差が生じるのに対し、板垣さんが改良した機械は±0.05ミリ。扱っている材料自体がミリ単位のため、少しの誤差も命取りとなります。

これが「超精密加工」の世界です。

一般的に「微細レーザー加工」と謳うメーカーが一秒間に空けられる穴の数が5000個なのに対し、なんと板垣金属では一秒間に10~20万個もの穴を空けられるんです。そんなすでに桁違いの微細加工技術ですが、それを今年度中には毎秒200万個空けられるようにと、機械を作っていると言います。

恐るべき探求心です…!

ミリよりもさらに微細なミクロンの世界は想像を絶する世界です。

1ミクロン=0.001ミリ。この誤差は温度や湿度によって微妙に変化してしまいます。実際に現場では、開けた穴が翌日の朝には3ミクロン位置がズレてしまっていたり、製品が輸送の段階で湿気を吸い、納品時には2ミクロン大きさが変わっていたり…そんなことが頻繁に起こります。

それほど精密で、超マクロな世界を、板垣金属では日々、相手にしているのです。

果たしてこの超精密加工は、板垣さんにとって本当に「楽しい」だけできているのでしょうか?

10年先を見据えた、板垣金属のものづくりの基盤

それでも、高校レベルでは太刀打ちできないことが多いと、父親に大学受験を志願。しかし板垣さんはすでに機械を導入し、ビジネスを展開していたため、会社を抜けることはできませんでした。

そこで、月に1~2回好きな大学へ行く時間をもらい、学会誌を片手に面白い研究をしている先生に直接連絡をとりました。全国の大学の先生の下を訪ねているうちに、先生の方から「せっかくだから一緒にこういうことをやらないか」と研究テーマをもらうこともあるといいます。

「板垣金属でも、新しい技術が欲しいので、いまだに大学にはしょっちゅう行いきます。大学と連携して新しい材料を研究、加工できる体制をとっているのです。」

実は、日本では、ある程度学校の研究の方向性が決まっています。

例えば、自動車だと「できるだけ軽く薄い素材で」製造されています。「薄くするためには硬い金属が必要だな」という想像が、誰でもできます。

しかし、そうであれば学会に入っている人であればみな「次が見える」ということになります。それをなぜ板垣金属だけができるのでしょう。

板垣さん「新しいことを我先にやると、技術が確立していない分、苦労だけしてなかなか儲からないんです。世間に普及するときにやる人が一番儲かりますよ。でも私たちは、その方が面白いからやるんです。新しい技術ってわくわくするじゃないですか。」

全ての製品はここから生まれる!板金工場初のラボ

板垣さん「見ていただいて分かる通りプレハブです。研究所ならば一番良い環境でやるのが正しいのでしょうけど、あまり環境を整えすぎると、取引先の環境で機械がうまく動作しないこともあります。プレハブより悪い環境で仕事しているところはないということで、取引先でも設備が整えられるように配慮しています。」

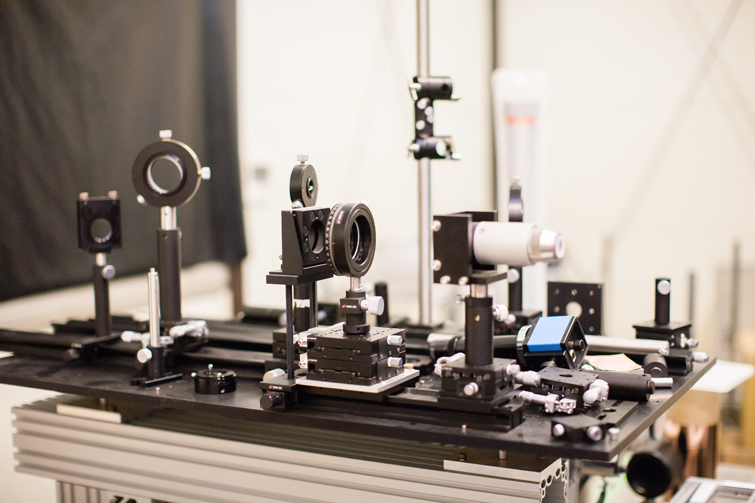

中に入ると機械の数もさることながら、パソコン類も多く配置。携帯電話を作っていた装置、医療機器を加工する機械、実験用の加工装置…。びっしりと機械が並んだその風景は、まさにラボです。補助金をうまく活用しながら、これらの設備投資しているようです。

一般的なメーカーは説明書通りに機械を動かすため、そもそも計算する必要がありません。そのため、他でできないような加工は板垣金属のレーザー加工を頼ってくるのです。

実際に、ここでは最新医療用のステント*の開発が進められています。通常は真っすぐな形が多く、弓形の血管に合うステントは世界中探しても他にはありません。ラボで様々な加工を試しながら板垣さんが作り出すもののみです。試作のステントは32ミリまで広がり、その3倍の96ミリまで広がるよう、今改良を重ねているところです。

ラボには実験装置も設備され、理論が整合しているかどうかを試してから実践に移すことができます。板垣金属の全ての技術はここから生まれているといっても、過言ではありません。

板金屋はハンマーで仕事せよ。板垣金属の哲学

現在、板金加工では、切断や穴あけ、折り曲げの工程はプレス機を使用します。主にプログラムを作成して機械を動かすものと、少量であれば職人が金型に合わせて手で位置を変えていくものとがあります。ここでは、小ロットですぐに次の新しい仕事に取り組み続けるので、現場も大忙しです。

手作業でも、寸法の精度はシビアな世界。どこか1工程でもズレてしまうと全てがやり直しで、集中力が問われます。

こうした各工程が終わると、その後は溶接、仕上げ…となります。仕上げは一番最後の大事な工程で、取材日は工場長が担当されていました。

それまでの工程は寸法が決まっているのに対し、仕上げの工程の多くが職人の感覚のみ。この日も治具でゆがみを確認し、直します。ゆがみ方によってどこを調整するのかは、ものによりひとつひとつが異なるので、目で見て、触って行います。

さすが、工場長の眼は確か。

サッと素早くゆがみを直していました。

10年先も同じことをやっている。けれど10年で終われるものを

それについて聞いてみると、ニコっと笑顔を向け「だから、絞っている最中なんです」と板垣さん。

「非常にラッキーな時期に、いい場所に自分は生まれたと思っています。今は行政をあげて全国に燕三条ブランドを売り出していてたくさんの方が注目しています。若い方も同世代の方も、この街にはやる気のある人が本当に多いんです。こんなことがしたい、と声をあげると必ず10人近くは集まってくれます。面白いことがたくさんできる環境なんですよ。」

そして、板垣さんはきっと10年後も同じようにチャレンジを続けているのでしょう。

やりたいことをやるとなると、「年齢のことを考えても10年で終われることをやらなきゃだめだ」と奥様にも釘を刺されている、と話す板垣さん。

実は、板垣金属とは別で仲間内で立ち上げた「有限会社クリエイティブキッズ」という会社があります。そこでは動物用の医療機器を製造、販売しています。動物医療専門の医療機器メーカーがあまりいないことを嘆く板垣さんは、これから10年、動物医療をやっていきたいと言います。

板垣金属がOEMで請け負ったり、仲間で集まってモノづくりをしたり。

色んな発想や困りごとなどを、みんなで和気あいあいと語り合います。

燕三条の同志たちは友人であり、経営者同士。板垣さんがそう話す表情を見ても、素敵な関係性を築いていることが分かります。

この街の人々は、ものづくりを心から楽しんでいるのです。

楽しいうちは、まだまだ試練じゃない。

ある装置の開発を引き受けたときのこと。

半年かかりでようやく装置を納めたところ、なんと取引先でうまく機能しなかったのです。それからまた半年間、装置につきっきりで実験を行いました。機械がときどき変な動きをするため、そばから離れられませんでした。夜中も寝ずに、苦しい思いをしました。

取引先の社長に「自分の会社があるんだからもう帰りなさい。」と言われても、「これを完成させるまではやめられない。動く機械として受けたからには、動かしたい。」板垣さんも全く譲りません。

すると、その社長はこれからも一緒に研究をしていくつもりだからと、費用も工面してくれました。板垣さんのものづくりに対する熱意は人を動かすのです。

板垣さんにとって、ものが出来上がるのも楽しいし、使う人の姿を想像するのも楽しい。ものづくり自体が、楽しくて仕方がないのです。

現代を生きる私たちの中に板垣さんほど仕事を「楽しんで」いる人はどれくらいいるのでしょう?

失敗まで面白がれる板垣さんは、きっと手の届く未来ではなく、もっとずっと先を見据えています。使ってくれる人にもっと喜んでほしいから。自分がどこまで挑戦できるのか知りたいから。

自分のためではなく、誰かのために愚直に、ものづくりをする。

それも、飽くなき探究心で。

「失敗したとしても、楽しみとして受け入れればいいんです。そう、楽しいうちはまだまだ試練じゃないから。」

まるで少年のような板垣さんの笑顔は、とても眩しく映ります。