挑戦し続けることで活路を見出す。

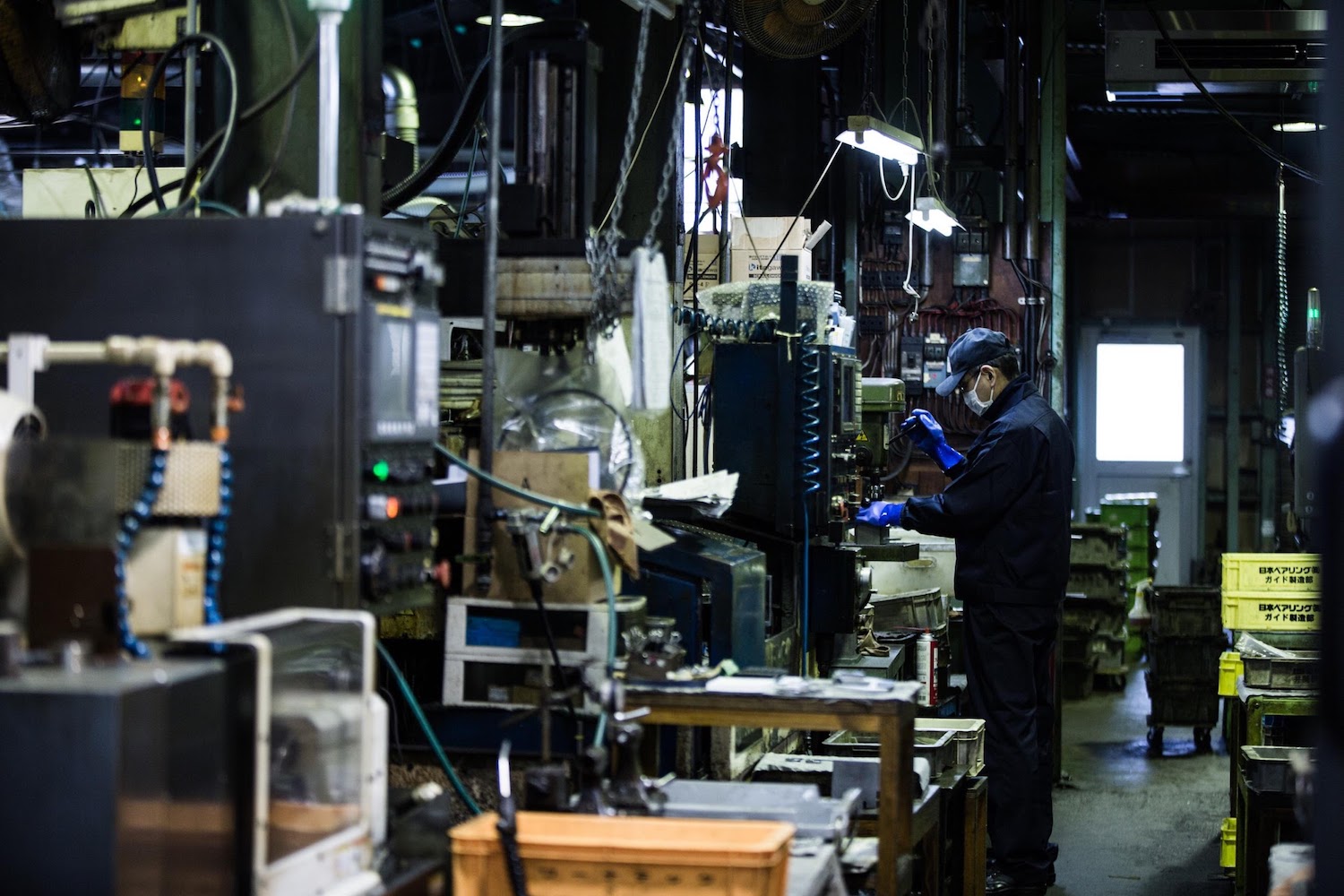

好奇心が生み出す技術力ー後藤鉄工所ー

「まだ誰も持っていないから」と目新しい機械を早くに購入してきました。そのもの珍しさが噂となり、機械がお客さんを呼びこむような形で、次々と仕事につながっていきました。

それに対して、3代目は慎重派。時代やお客さんの流れを見極めながら、今の会社には何が必要か、これからを生き抜くためにはどう動けば良いのかを冷静に判断していきます。

戦後間も無く初代が創業し、2代目は26歳で社長を継ぎバブル後の苦しい時代を切り抜けました。そして、これからの3代目。時代が変わりつづける中で、ものを作る方法も、考え方も少しずつ変わってきています。

会社における機械が果たす役割、そして今後どんな会社になっていくのか。

株式会社後藤鉄工所(以下、後藤鉄工所)2代目社長の後藤行雄さん、3代目である専務の後藤敬さんにお話を伺いました。

機械が営業としての役目を果たしてくれた過去

NCとは、“数値制御”、旋盤は、“削り出す”のことで、コンピュータを使いコントロールし、半自動的に削り出しができるという意味です。今では多くの工場で取り入れられているNC旋盤ですが、中でもいち早くこの機械に注目し自社に導入したのが後藤鉄工所です。

創業以来、息長く工場生命を燃やし続けてきましたが、開業してからしばらくは山あり谷ありだったと言います。

創業は昭和26年、戦後間もない頃のこと。今日を生き延びることすら困難な生活の中で、初代は突然「明日、北海道に行って来る」とだけ家族に告げ、単身遠方に飛び立ちます。

「聞いた話だと、小豆を北海道に買い付けに行ったらしいんですよ。それで、帰ろうとしたら海が大しけで青函連絡船が欠航。何日経っても船は動かずにせっかく仕入れた小豆がダメになってしまったそうです」

「当時は明日の米も食べられるかわからない状況。そんな中、『機械屋をやる!』と触ったこともない高価な機械を購入し、金属加工を始めたもんですから、これでご飯が食えるもんかと幼心に疑問に思っていましたがね」

その後知り合いの農牛屋さんに行き、機械操作を学習。庭の柿の木を使って自動で脱穀できる装置を自力で考案するほど、初代は手先が器用でした。試行錯誤を繰り返しながらも、しっかりと機械についての知見を深めていったといいます。

しかし他の会社でも菜種油を供給するようになり、自然と売り上げは下がっていくと、搾油業から一転、農機具の部品製造をスタート。しばらくすると地元の大手農機具メーカーからのお声がけもあり、収益は安定するようになっていきました。

「機械が載っている雑誌や見本市で実物を見て、僕も親父と同じように、どの機械が良いかを考えていました。良い機械が出たなんて話しているのは楽しかったですね。昔はローンなんて言葉はなくて、月賦(げっぷ)って言っていましたよ。メーカーが月賦で機械を売ってくれた時代。ただその分、信頼してくれているかどうかは重要な判断基準だったんだね」

行雄さんの新しいもの好きは父親譲り。初代に違わず、日本で初めて出た最新機を一目散に買いに走ったこともありました。

後藤鉄工所が初めてNC旋盤を購入したのもそのころ。まだ市場に出まわり始めたばかりの機械でした。

今は1時間足らずで出来てしまう部品も、当時は3〜4日もかかっていました。今のように機械も完全に電子化されてなく、アナログなパンチシートと呼ばれる紙に穴を空け機械をコントロールしていた時代。もし間違えたら一からやり直しといった状況でした。一つの部品を作るのは、手で作るほうが早かったことでしょう。それでも数年後、数十年後の未来を見据えて、新しい機械を導入していったのです。

しかし当初NC旋盤は零細企業までは普及しませんでした。それは、機械を変えることは工場への負担が大きすぎるからです。新しい機械を入れるとなると、どうしても稼ぎ頭の職人の時間が拘束されてしまうこともあり、結果として機械を使いこなすまでに時間がかかってしまいます。

このときに後藤鉄工所もパンチシートから、自動プログラムを備えたNC旋盤を購入しました。

当時は機械がお客さんを連れてきてくれました。お客さんが機械メーカーに問い合わせ、「○○の機械を持っている会社はないか」と聞くと、メーカーの担当者は「後藤鉄工所」の名を出してくれたといいます。

その後の後藤鉄工所も、他社に先行して新しい機械を次々と導入。

農業機械からトラック、ロボットと様々な業界のお客さんから声がかかりました。

今まで取引の経験がない業界で、当然その部品を作ったことすらなくても、その業界の常識やルールを皆で勉強し、一つひとつ覚えて対処していったのです。

戦略的に作った「後藤鉄工所=シャフト」のイメージ

ある展示会での経験から、金属加工の一種「シャフト」に力を入れてPRするようになりました。

シャフトとは、自動車や農業機械など機械が駆動する部分に使われる回転を支える軸。軸を通して回転をどのようにシステムに伝えるかは、シャフトによって決まります。

車の車輪をイメージすると分かりやすいかもしれません。

自動車の前輪は2つの車輪が同時に動くことによって、前へと進みます。その車輪をつなげる軸がシャフトです。これは、自動車だけでなく、農業機械やトラック、ロボットなど様々な機械で使われています。

「他の会社でもシャフトは製造していますが、私たちの会社はシャフトに加え、研磨機を購入することで他社よりも商品に優位性を持たせることができました」と話すのは、3代目である専務の敬さん。

円盤状のフランジ加工は2箇所なのに対し、棒状のシャフトはセンタリング(中心を取る作業)をして全長を決めた後に、棒の片側を加工し、さらにもう一方の側を加工します。すると、合計3回の加工が必要になるので、コスト面から見ても一般の旋盤工場からは敬遠されていました。

現社長の行雄さんは、昔から「機械を自動化させるならシャフトが良い」と思っていました。なぜなら、シャフトのほうが不良品になるリスクが低いから。フランジでは、円盤状のガワを付けるときにゴミが入ってしまう可能性があり、工程をある程度自動化しても安定した質になりにくいのです。しかし、シャフトではセンター部分が尖っているため、ゴミが入りにくく、不良品となるリスクが低くなります。

それに、後藤鉄工所の場合、シャフトのほうが機械の稼働率も高くなります。

「社内の設備がシャフトに適しているんです。フランジにすると、稼働しない機械もあるのですが、シャフトだと全稼働します。どこか1箇所が忙しいよりも、全ての機械が動いているほうが稼働率もあがりますし、納品数も増えますからね」と、話す敬さん。

工程を自動化することで、技術を平準化する狙いもありました。

当然入って間もない新人と、何十年も勤めている職人では技術に雲泥の差があります。しかし機械を導入することで、少しでも技術の差を埋めることができるのです。

後藤鉄工所では、そんなときに展示会に出展します。周りを見渡すと「金属加工なら何でもやります」と謳っている会社が多い中で「シャフト」をメインに押し出している会社は見当たりませんでした。

お客さんは商社だけではありません。メーカーや一次下請け、二次下請けとやりとりすることも多い。それはインターネットや展示会でメーカーが直接部品会社の情報を手に入れることができるようになったからです。

「こうして直接訪れる人に向けて、ホームページ上で最低ロットと単価を記載するようになりました。うちは海外と比べると高いですが、インターネット上に単価を記載することで、安く発注したいお客さんからの連絡はなくなり、結果成約率があがりました。またロット数も重要です。小ロットでは利幅が少なく、大ロットは海外に発注したほうが安くなります。そこでうちは最低ロットを記載し、中ロットでの取引ができるような体制を作っています」

機械化すべき箇所と、人の手を入れるべき箇所を見極める

一つは手動の機械とNC旋盤が入る棟、もうひとつはNC複合加工機が入る棟です。

最初は寸法を決めるところからで、その後に基準を決め、シャフト加工が始まります。

そこからの手法は2種類。手作業の機械とNC旋盤です。

手作業の場合、棒の寸法を整えた後、両端の2面を加工しなければいけません。片面を加工し、一度手作業で反対側に付け替えて、もう片方を加工。この作業をひたすら繰り返し、数を重ねていきます。

もうひとつがNC旋盤。電子プログラムで寸法を設定、一本の長い棒を機械に入れるとあとは寸法通りに切断していきます。通常、手作業でやると、寸法で切り落とし、片面の加工、もう片面の加工と3工程かかる作業が、機械に入れると1度で出来上がってしまいます。人の手が入るとどうしても、一度機械を止めなければいけないため、作業が滞り、ロス時間が出てしまいます。

そう考えると、全て自動にしてしまったほうが楽に思えますが、後藤鉄工所ではそうしません。そこには、人の手だからこそできる作業があります。

これは構造が複雑なため、機械では切断することができません。治具を取り付けているので、複雑な形状をしているのです。

「どこを機械化すべきで、どこを人の手で残すべきか」その差を見極めながら、機械を導入していく必要があります。

切断・加工が終わると、金属に凹凸を施す歯切り、そして焼き入れして研磨をしていきます。それもまた別の機械で行います。

そして梱包作業・荷造りへと移っていきます。

その他にも特殊研磨を行うこともあります。偏芯シャフトの研磨です。これは自動の機械ではできない作業なので、手作業で機械にセットし、終えると片方を加工、さらにもう片方を加工と3工程で丁寧に作業を進めていきます。

そしてもうひとつの棟には、複雑な加工ができる機械が多く入ります。これをNC複合加工機やマシニング機械と呼びます。NC旋盤では複雑な加工はできないとのことでしたが、NC複合加工機やマシニング機械では、それが可能になります。

長い棒状の材料を機械にセットするだけで複雑なシャフトを作り出してくれます。

通常、手作業だと3工程必要な箇所が、1工程で済むようになるのです。

手作業からこれだけ複雑な機械まで、様々な機械を導入している後藤鉄工所。

後藤鉄工所が人材育成で大切にしていることは、感覚を覚えてもらうこと。

新人は手作業の機械を扱うことから。その理由は感触や音で危険や不備を察知してもらうためです。何か機械に不備が生じていると機械の音で気づきます。ガッシャンガッシャンと工場内にはあわただしく機械の音が響いていますが、少しでもおかしい音が聞こえるとみんな振り向くほど音は重要な判断要素です。これも回数をこなすことでしか判断ができない熟練の世界。この感覚を身につけてもらうために、最初は手作業の機械からスタートするのです。

工場は継ぐもの。父はネガティブな言葉を吐かなかった

行雄さんは家で仕事に関するネガティブな言葉を聞いたことがなかったといいます。そのため工場や仕事に対して悪いイメージはなく、進路もすんなりと決めることができました。

「初めて進路を意識したのは、高校を決めるとき。工場を継ぐなら、工業系の高校が良いかなと思い、進路を決めました。もうその時には『継ぐもんだ』と思っていたのでしょうね」

専務となり、力を入れたのは品質検査でした。

「ロボット関連の仕事を扱うようになり、以前よりも「品質」を重視するお客さんが増えました。そのため顕微鏡でないと見えないほどの細かい図面を引ける設備を導入しました」

他にも従業員が全体のスケジュールを把握できるように予定表を作成。そのおかげで、納期のスケジュールも立てやすくなりました。新しい舵取りが着実に工場の姿を変えていきます。

モノをつくれることを誇りに感じられる会社に

敬さんは嬉々として続ける。

「社長も私も従業員の技術に驚かせられることも多いですよ。僕には作れないものを作ってきますからね」

あるとき、従業員とプロダクトを見ていたときに「これ、作れる?」と聞くと、「作れるんじゃないですか?削り出せばできるでしょ」と返答されました。工場では当たり前の

日常会話ですが、よくよく考えるとこれは実は普通ではないことです。

「僕らは図面を見れば大概のものを作ることができます。これは製造業に関わっていない人は出来ないこと。こうしたモノを作れるという事実は誇りに思って欲しいなと思います」

燕三条内の企業で協力して、全国に売り出す

こうした全国の動きがある中で、集合的にものづくり企業が集まる燕三条はこれからどのような立ち位置になっていくのでしょうか。

敬さんに聞いてみると、こう返ってきました。

「燕三条にとってはチャンスですよね。関東の企業の中にはまだ燕三条の名前を知らない人もいます。この前こっちでお会いした営業さんになぜ燕三条に来たのかと聞くと、『今まで日本海側を攻めていなかったので、今回はこちらに来ました』と答えられました。燕三条だから来たというわけではなかったんです」

後藤鉄工所もまた、燕三条に工場を構える一社。その中で連携していきながら、次の施策を考えていきたいと言います。

戦後間もない頃に会社を立ち上げた初代、26歳で社長を継いだ2代目、そしてAI化も進む中、新たな取り組みが必要とされる3代目。三者三様で、世の中の流れに合わせ、顧客のニーズに合わせて事業を展開してきました。そして新しい技術も進み、今までとは異なる状態にある現在。初代、2代目の意思を受け継ぎ、新たな時代の幕開けへと歩んでいきます。

〒955-0163 新潟県三条市島潟127-1

TEL:0256-46-2351

FAX:0256-46-2332

https://www.goto-tec.co.jp/