2020.8.28 UP

デザイナーと二人三脚で開いた夢への扉 株式会社タケダ

艶や光沢、隙のないデザイン、シンプルだけどストレスのない機能性。

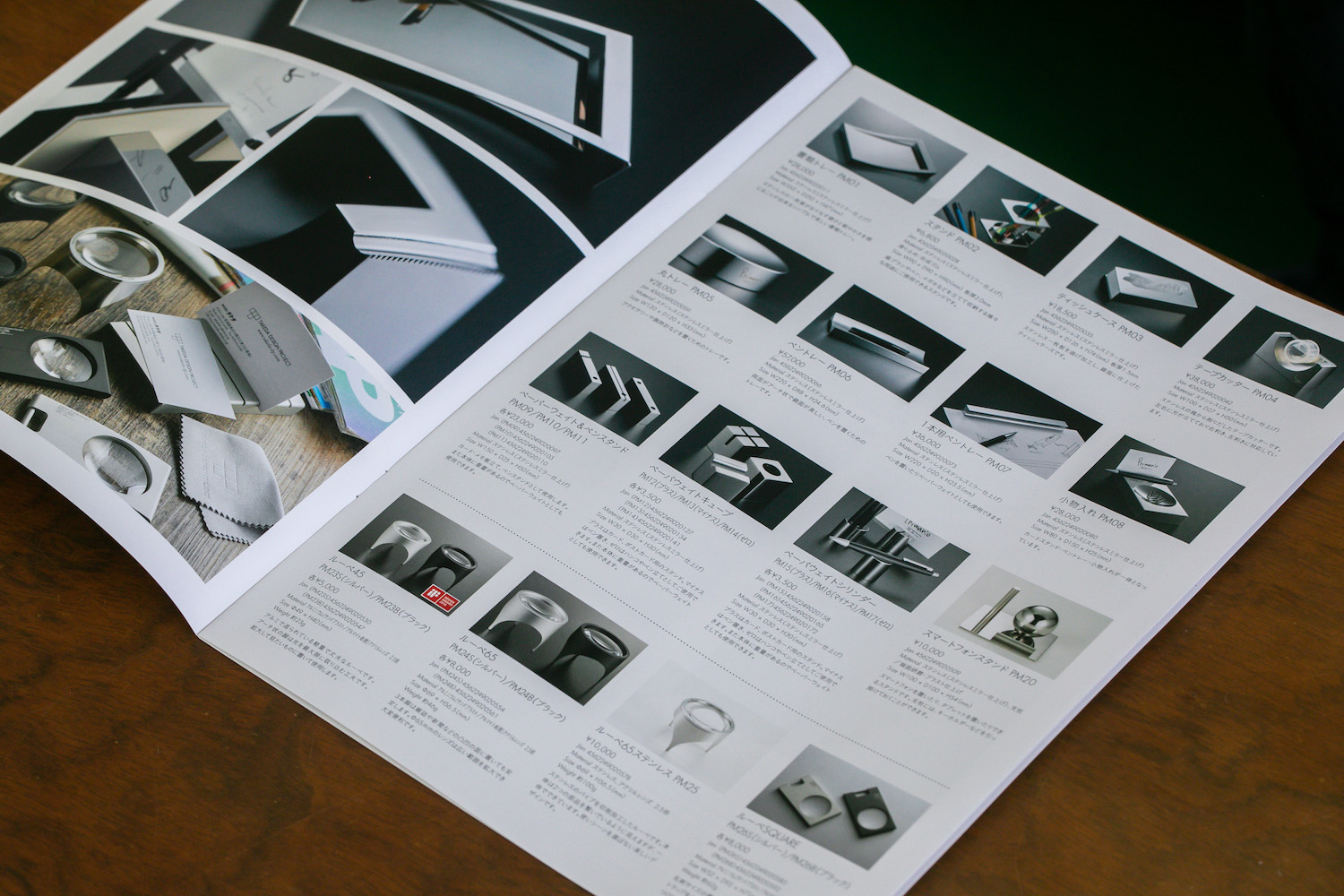

テープカッターをはじめ、書類トレーやペーパーウェイトなど金属製の机上用品を次々に生み出してきた「タケダデザインプロジェクト」は、金属加工メーカーである株式会社タケダ(以下、タケダ)の新しいプロジェクトです。

もとはミシン部品の加工から始まったタケダ。社長がずっと胸に抱いていた「最終製品を作りたい」という思いから、タケダデザインプロジェクトはスタートしました。

金属加工の中でも「削り出し」の技術に着目し、その技術力を製品に表したのはプロダクトデザイナーである秋田道夫さん。

どのようにして、ともに「最終製品を作りたい」という夢への道を歩み出したのでしょうか。

広大な田園の中に現れる株式会社タケダの社屋の一角

ピンチをチャンスに変えた社長の決断

タケダは1963年にミシン部品製造から始まった、工業用の精密部品を扱う金属加工メーカーです。自動車や医療機器、園芸用品にレジャー用品など、多様化する要望に応えるために加工方法の製造検討を実施する部署を新設したり、最新の機械設備や省力化、効率化を上げるための無人化設備を導入したりと、積極的に新しい考えを取り入れてきました。しかし、いくら精密な部品を作ろうと、自分たちが作ったものが実際にどう活用されているのかを彼らは知りませんでした。

幅広い年齢層の職人が汗を流す

「一から十までを全て自分たちで担う、最終製品を作りたい。」

そんな思いはずっと、二代目社長である武田太一さんの胸にありました。

2008年、その思いを実現させるきっかけとなる出来事が起こります。リーマン・ショックです。大手企業は次々と内製化を図り、それによって受注仕事の減少に苦しむ下請け企業が増加。幸いタケダへの影響は大きくありませんでしたが、このままではいけないという思いが、最終製品作りの道へ踏み出す決心を固めてくれました。

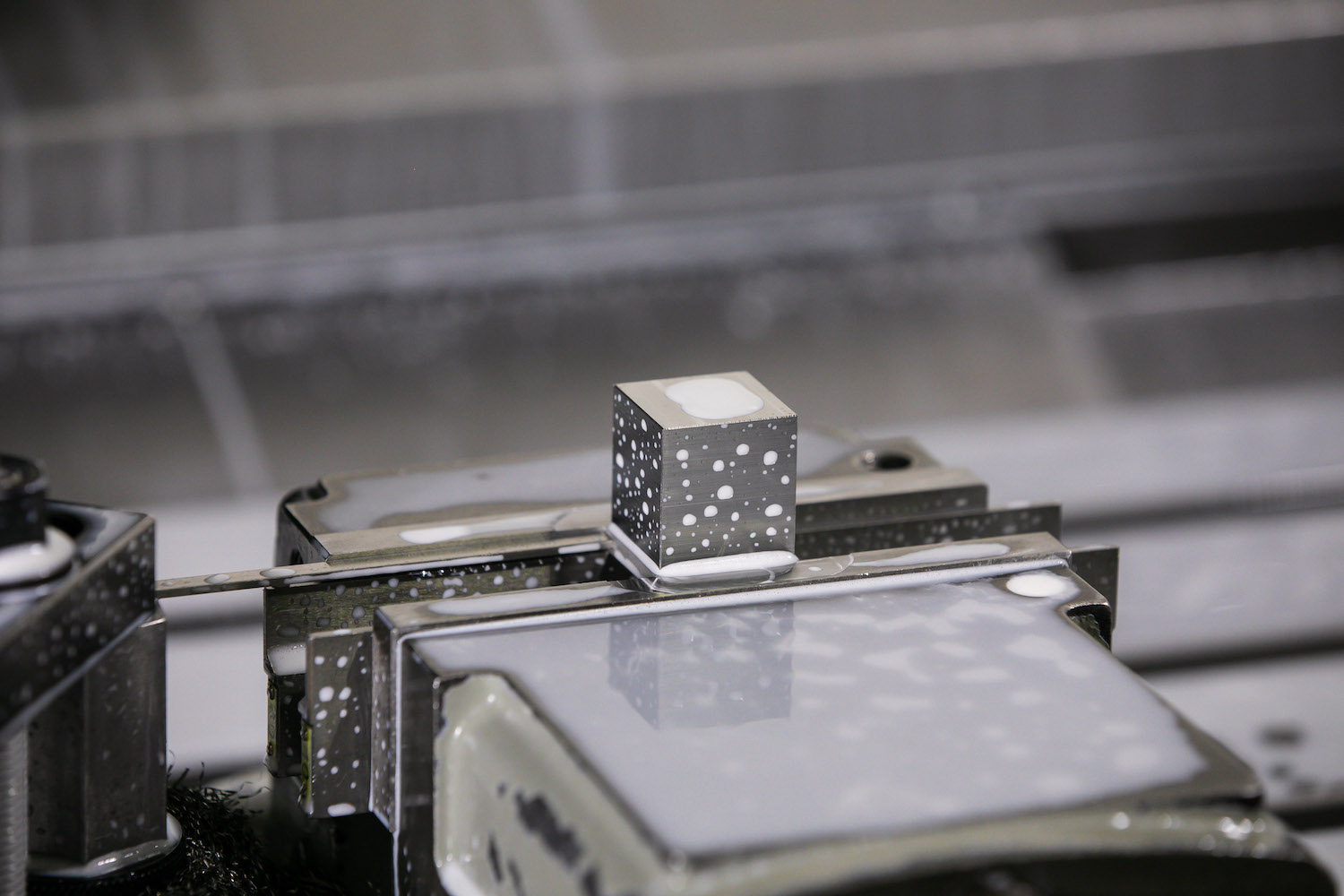

タケダには最新鋭の機械と、それを動かせる職人の高い技術力があります。削り出しに使われるのはマシニングセンターという、軸に取り付けた工具を回転させ、金属を加工する機械。軸は上下・前後・左右に動く3軸が主流ですが、それに2軸の回転傾斜軸を追加した5軸のマシニングセンターを採用しています。これにより柔軟な加工や立体的な加工が可能となりました。

最新の精密な切削技術を有する

しかし動かす軸が増えることは、それぞれの軸の小さな誤差が大きな誤差へと繋がったり、同時制御が難しくなったりと扱いが複雑になります。そこは職人の腕の見せどころ。タケダはこれを使いこなし、精密部品を製造してきました。

この技術を活かしてつくられた製品とはどのようなものなのでしょうか?

他とは逆を狙ったタケダデザインプロジェクトの戦略

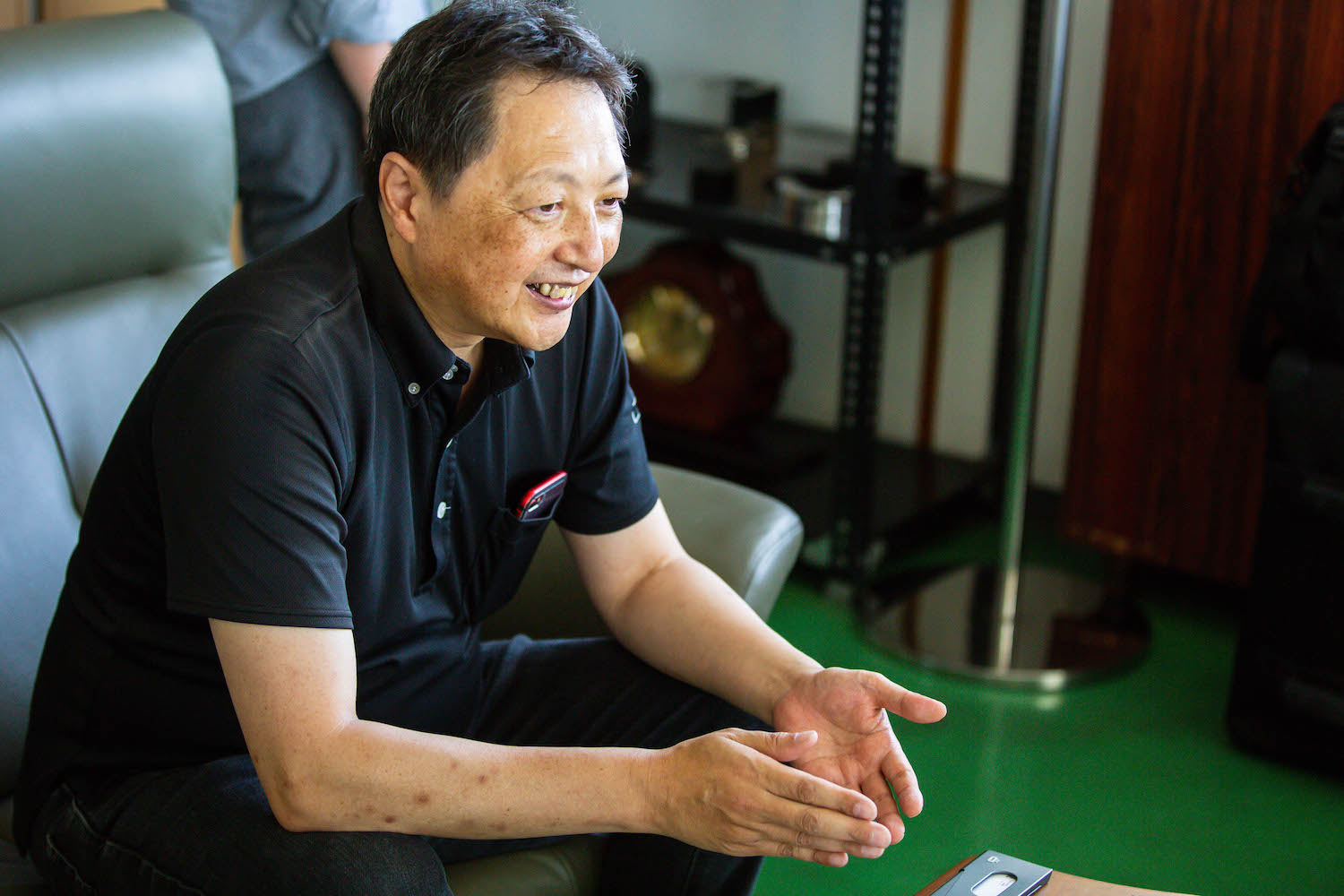

タケダではそれまで製品づくりを行ったことがありません。タケダデザインプロジェクトがまだ構想段階であったとき、武田社長はある人を呼びます。それが、このプロジェクトの責任者である高地雅之さんでした。

今回の取材に応じてくださった高地さん

高地さん「最終製品を作りたいという武田社長のオファーで、入社してすぐにタケダデザインプロジェクトを任されました。うちの技術をアピールできる製品を作ることしか決まっていない、まさに0からのスタートです。」

そのとき高地さんが思い出したのは、前職で面識のあったプロダクトデザイナー秋田道夫さんのデザイン。「一緒にものづくりをやるなら、秋田さんに相談したい。」とすぐに連絡をとります。企画から一緒に考えたいと思っていた高地さんは、すぐにデザインの相談はせずに、まずは工場を見てもらいました。タケダの技術を肌で感じてもらい、「この技術力をアピールするための製品づくりとは一体何か?」を考えるところから、秋田さんとの二人三脚が始まりました。

統一感のあるラインナップで展開されるタケダデザインプロジェクト

削り出しであれば様々な表現ができる。工場見学の時点から削り出しの技術に着目したデザイナーの秋田さん。通常の商品開発であれば、市場に出す価格から逆算しコストを考えたり、効率化を図ったりしますが、技術力をアピールするのがタケダデザインプロジェクトの目的。商流にのせた商品を作るのではなく、あえて逆を行く選択をしました。

「タケダにとっての、F1カーになり得る商品をつくろう。」

1、2工程手間をかけるだけでも、最終的な仕上がりが全く異なります。タケダの技術力を余すことなく伝えるため、オーバースペックでもいいからF1カーの様にどんどん最新の技術を詰め込みました。そうして完成したのが、テープカッターです。

こちらがタケダの最終製品の原点、テープカッター

とてもシンプルなデザインのこのテープカッター、至るところにタケダの技術力の結晶が見え隠れしています。例えば刃が一体になっているところ。実はこのテープカッター、一つの金属の塊から削り出す「削り出し」という贅沢な方法で製造をしています。プレスでの型抜きや、金属を流し込んでつくる鋳造(ちゅうぞう)でも作れるところを、削り出しを行うことで滑らかで艶のある金属の輝きを表現することができます。これはタケダの技術があるからこそできる製品づくりなのです。

二人の狙い通りテープカッターは注目を浴び、タケダデザインプロジェクトのフラッグシップ商品になりました。

デザイナーはパートナー。製品に名前を載せる意味

現在は秋田さんだけではなく、さまざまなデザイナーと一緒にものづくりをし、6ブランドを展開しています。協働するデザイナーにはタケダが作ってほしい形ではなく、「タケダデザインプロジェクト」の想いを共有し、実際に工場を見学してもらった上で「削り出しを使ってどんなものづくりができるのか?」を考えることからお願いしています。クライアントのニーズとコスト面を考えたデザインは大切なことではあるが、デザイナーがもっと自由に表現したいものを作ってみたいと思っていた高地さんは、デザイナーが想いをぶつけられる関係性でありたいと、フラットな立場でものづくりを行います。自由に表現してもらうことで、他にはないタケダデザインプロジェクトの色が出来上がったのです。

ここでデザインされた物をそっと裏返すと、デザイナーの名前が刻印されていることに気づきます。

誰がデザインしたのかを伝えることで、デザイナーの想いを届けたい。そして手に取ってくれた方がデザイナーに仕事を持ちかける。そんな循環が生まれることがタケダの願いでもあります。

自分の名前が入った製品はデザイナーにとって自分を表す特別なもの。妥協は許されません。デザイナーが自分の想いをぶつけたとき、現場から反発は起きなかったのでしょうか。

高地さん「職人から“これは成形が難しい”と言われたこともあります。しかしそこはチャレンジしてみよう、というのがこのプロジェクトの大切にしていること。社長も『出来ないのではなく、どうすれば出来るようになるのかを考えよう』と言ってくれています。」

今まで工業用の部品を製造してきた職人も、最終製品が使い手のもとに届くことを意識するようになり、デザイナーと職人がお互いにとってよい関係性を築きつつあります。

デザイナーが自由にデザインしていいといっても、タケダにも譲れない想いがあります。それは、統一性をもたせること。同じデザイナーの製品でもテイストが全然違うものがあったりすると、家の雰囲気と合わせにくかったりします。そこで、タケダデザインプロジェクトでは、デザイナーにブランドのテーマから考えてもらい、何を作るかではなく、どんなテーマのものづくりをするかを考えることで、一体感のあるデザインにしたのです。

高地さん「一軒の家を想定したとき、今のタケダデザインプロジェクトの製品は書斎をイメージしたものになります。テープカッターやメジャー、トレーがそうですよね。今後は、玄関やキッチン、寝室など場所によってデザインが統一されたら面白いですよね。今後はそういったことにもチャレンジしていきたいです。」

試行錯誤の末生まれた第二のフラッグシップ商品

タケダの技術力をアピールするための製品づくりとして始まったブランドですが、技術を総動員するため価格帯が高めなので、最初からブランドのラインを作り、面で揃えて打ち出すことは決めていました。例えば、テープカッター単体では高くて見向きもしてもらえないのではないか、という懸念があったからです。

書類トレーやペントレーなどと一緒に「机上用品」として面をつくり、展示会で発表。すると金属加工で机上用品が揃っていることが評価され、小売店での販売がスタートしたのです。一般のお客さんだけでなく、文具メーカーもこれに注目し「こういう加工はできないか?」と、当初目論んでいた工業系以外の新しい分野でのOEMの受注にも成功しました。

書類トレーは金属の光沢が美しく反射する

しかし、高額の商品だけでは、小売店での展開は難しいものがあります。そこで消費者のニーズを抑えながらも、テイストはそのまま活かせる製品づくりに着手。試行錯誤する中で生まれたのが、日本文具大賞やiF design awardなど次々と賞を受賞した「メタルメジャー」です。

今となっては100円均一でも売られているメジャーは、高くても1,000円が一般的な価格帯。なんとか販売価格を3,500円に抑えようと試行錯誤しますが、これがなかなか難しい。結局5,000円ので発売することになるのですが、この妥協しない姿勢が功を奏し、メタルメジャーは瞬く間に売り上げを伸ばします。

高地さん「販売前に展示会でお披露目したところ、正直高いという声が多かったです。それでも『削り出しでこのクオリティなら、5000円でも買うよ』と言ってくださる方のために作ろうと決めました。まさか、こんなにご好評いただけるとは思わなかったので、嬉しい悲鳴です。」

夢の続きを見に、新たな地を目指す

メタルメジャー以降、ルーペやリールキーホルダーも数々の賞を受賞したタケダデザインプロジェクトの名は、少しずつ世の中に知れ渡るようになってきました。すると最近ではタケダデザインプロジェクトの名前を出したOEMも依頼されるように。現在は鉛筆削りのメーカーとコラボした製品づくりも行っています。

高地さん「今までは受託の仕事が多く、タケダの名前は一切出せませんでした。しかしタケダデザインプロジェクトの知名度が上がることで、流れが変わってきていますね。」

タケダの技術力をアピールした製品を作ることで、「最終製品を作りたい」という社長の思いを叶え、工業系部品に留まらないタケダの新しい武器を手に入れました。タケダの顔になりつつある、タケダデザインプロジェクトの次なる野望は一体何なのでしょうか。

高地さん「もちろん、海外展開について考えています。現在海外での取引はないのですが、国内の取引先が海外に展開しているケースもあり、ドイツやスイスなどヨーロッパを中心に何点か商品を置いている小売店はあります。ただ、こうした単品での展開ではなく、ブランド展開をしようと動いています。」

今までは中国に工場を作って量産品を生み出し、それを日本や海外で販売するという流れが一般的でした。しかし、高地さんはこれを逆転させられるのではないか、と考えます。単に日本が製造を担うのではなく、それぞれの国の文化や生活に合うものを日本で製造し展開していく。つまりローカライズした製品づくりを行っていくということです。Made in Japanが注目される今だからこそできるし、挑戦してみたいのだと、静かに、熱く高地さんは話します。

若手の職人たちも元気よく働く工場内の風景

この地域では切削加工を得意とする工場は横のつながりが強く、専業にしている人たちはそれぞれ特殊なノウハウを持っています。それを持ち寄り、工場同士が協業していくことで、より良い製品づくりを行っていける技術力が、ここ燕三条にはあります。

さらに日本には、燕三条は金物というように、漆や織物、打ち刃物や焼き物など、さまざまな産地があります。異素材を組み合わせたものづくりや産地同士の技術を組み合わせたコラボレーションなど、面白い取り組みを行える素地が、日本にはあります。

こちらは切削用のコレットチャック

高地さん「足りないところがあれば、他の工場で技術があるところはあります。別にうちだけが突出する必要はありません。もっとさまざまなところとコラボレーションをして、ALL JAPANで世界と戦ってみたいとも思いますね。」

今までは金属加工メーカーとして精密部品の加工に取り組んできました。しかし今ではデザイナーと組み、他企業とコラボした製品づくりを行い、高地さんと秋田さんを始めとしたデザイナー陣との二人三脚で歩んできた道に、多くの人が関わってきた足跡があります。これからはさらに多くの人を巻き込み、新たな夢の続きを描いています。

「タケダデザインプロジェクトを世界に」

艶のある光沢、隙のないデザイン、シンプルだけどストレスのない機能性。製品に表したのは、日本のものづくりの魂なのかもしれません。

株式会社タケダ

〒959-1201 新潟県燕市灰方332番地http://www.kk-takeda.co.jp/

タケダデザインプロジェクト

〒959-1286 新潟県燕市小関字江東1551-1https://www.takeda-dp.com/

投稿ナビゲーション