覚悟と企業努力で生き残りをかけてきた。若き経営者の挑戦

とはいえ、機械は安いものではない。数百万円、数千万円する機械も多いため、多額の投資も必要となる。

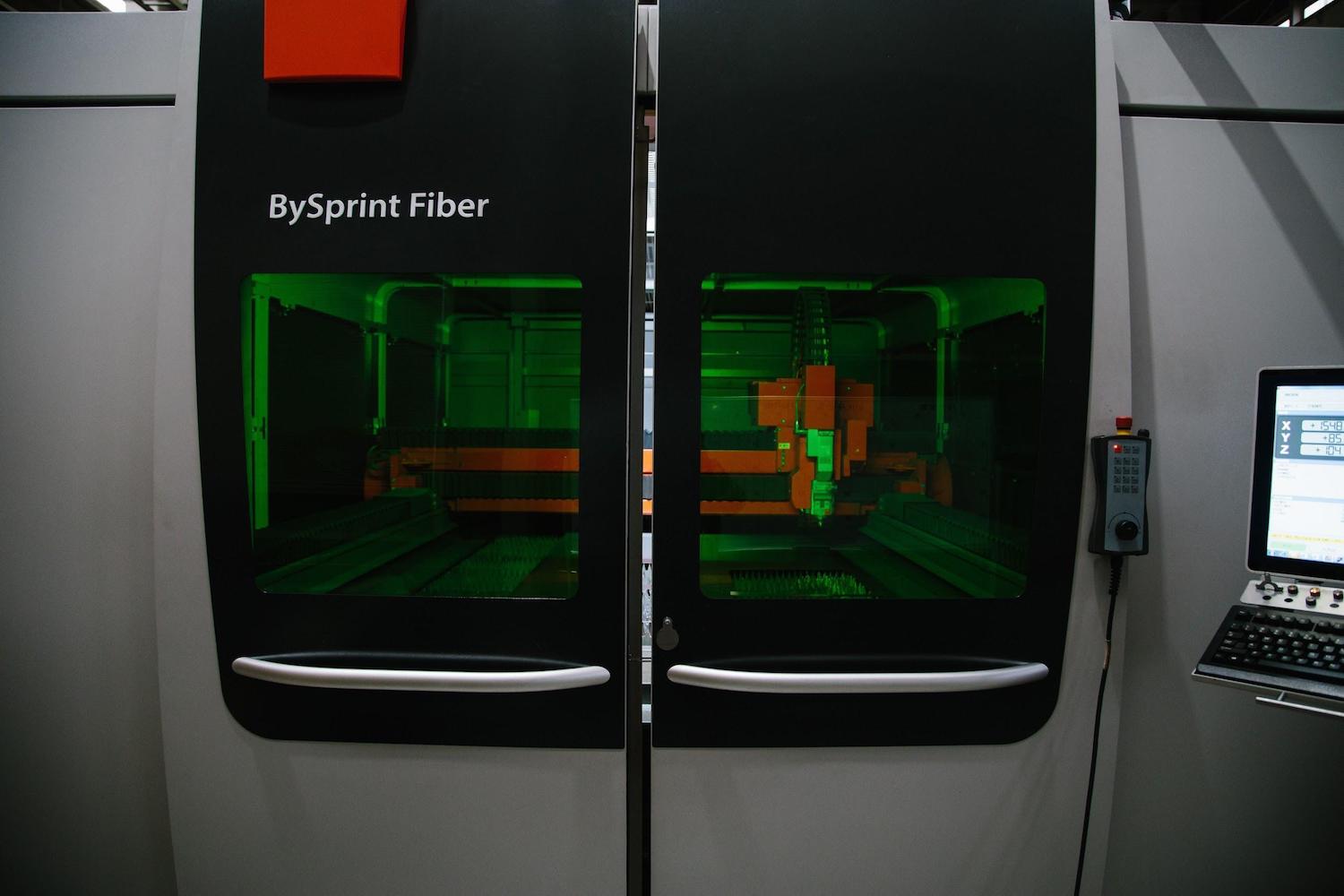

「コストをかけてでも、お客様のためになるなら」と800トンもの大型プレス機や1億円以上するファイバーレーザー機を導入し、他社と差別化を図りながら活路を見出してきた企業がある。特殊深絞りを得意とする燕市の協立工業株式会社(以下、協立工業)だ。

「協立工業に関わってくれた人が幸せになるには」を基準に経営判断を行ってきた若き経営者である、代表取締役の森下一さんにお話を伺った。

プレス屋が多い燕三条で、他社と異なる路線を貫く協立工業

さらに協立工業は、深絞りのプレスを得意としている。800トンクラスの大型プレスを持っていれば、トラックのマフラーや燃料タンクに関連する部品加工、ステンレスシンクなどの業務用厨房品などの深さが必要な絞りも可能となる。鉄道車両のドアのようなサイズの深絞りができるプレス屋の数は圧倒的に少ない。

「金属でできた灰皿を深絞りという人もいます。でも、人によってはあれは浅いでしょという人もいる。私も明確な定義は分からないんですよね」

業界で共通の認識はないが、会社ごとに独自の解釈があって、それぞれが仕事として成り立っているようだ。

なぜプレス屋でありながら他社の金型製造も請け負えるのか、1億円以上もするファイバーレーザー導入に踏み切れた理由とは。その歴史を振り返ると、先代と現社長の大きな決断が隠されていた。

小さなプレス屋から他社とバッティングしない分野に移行

そんな小さなプレス屋だった協立工業の転機となったのが、先代のころ。30〜200トンのプレス機から、800トンクラスのプレス機を入れるなど、大型機械に設備投資を仕掛けていくのに伴って、販路が地場から全国に移行していったそうだ。

「30〜200トンの小型プレスというのは、全国どこにでもあるんですよね。まして燕三条は小さなプレス屋がひしめき合っている地域。同じような会社がたくさんある中で、地元の業者とバッティングしない設備を導入したと、父から聞きました」

平成29年12月に後継者不在の星野金型を買収したことで、「金型屋を持つプレス屋」といった強みも持つようになった。

プレス屋が金型工場を経営するケースは稀だ。自社の金型を修理している工場はあっても、他社の金型をつくっている企業は少ない。それは技術が他社に流出してしまうリスクに加え、受注の波が大きい金型メーカーの経営が難しいことも関係している。そんな危険を理解した上で、協立工業は金型を内製化し、受注を開始したのだ。

普通はプレス屋が金型工場を取り込むことを敬遠するのでしょうけど、必要とされるのであれば何でもやりたいなと思って。技術が流出してしまうとかはあまり考えていないんです。それは、自社の技術を絶対流出させないというのは無理だと思っているからですね。もっと広く自分たちや技術のことを知ってもらうことを意識しないと、ビジネスとしてどんどん小さくなってしまうので」

森下さんは会社を背負う者としてあくまで当たり前の判断をしたまで。中小企業のプレス工場がひしめく燕三条で、協立工業の持つ広い視野は少し異なる方向を見ている。

しかし、ファイバーレーザーは加工機のサイズや金額がケタ違い。300坪の敷地に置けるのは2台だけ、価格は1台1億円以上もする。なぜ、これほどの苦労をしてでも導入に踏み切れたのだろうか。それは収益性の向上を見越しての若き社長の判断だった。

ファイバーレーザーの衝撃的な速さを目の前にした森下さん。メリットは速さだけではなかった。

「こんなに高い機械を導入したので、たまに『大丈夫か?』と言われることもありますよ(笑) でも、我々が踏み切れたのは、完成品メーカー様と近いところで仕事ができているからじゃないでしょうか。完成品メーカー様に近ければ、単価など有利な条件で仕事ができる。大型の製品の加工は単価が高いので、それも影響しているのかもしれませんね」

父から託された会社をしっかりと守っていくために

転機となったのは、大きな投資。それには経営者として想像できないほどの覚悟がいる。そんな協立工業の変遷を伺い、背筋が伸びた時間だった。

〒959-1286 新潟県燕市大字小関1550番地

TEL:0256-62-3300

FAX:0256-63-6711

https://www.kyoritsu-press.com/