のこぎりの歴史に中屋あり!のこぎり製造と専用機械のパイオニア

株式会社中屋

工場内には見慣れない機械が所せましと並び、聞いたことのない音が連なる。

ここは新潟県三条市にある、のこぎりの製造を行いながら、のこぎりの目立て*機械メーカーでもある株式会社中屋(以下、中屋)だ。

北海道釧路でのこぎり鍛冶職人からはじまり、三条市に移ってからはのこぎりの刃に欠かせない目立て機械の製造も担い、今や国内ののこぎり業界を牽引するまでになった。

山林用のこぎりから両刃のこぎり、そして現在は替え刃式のこぎりというように、時代の流れに応じて柔軟に形を変えてきた中屋。さらにのこぎり製造の中でも難しい工程の「目立て」の機械化に成功し、技術を自社に留めることなく同業者にも機械を提供しているという。その理由はのこぎり業界全体の技術力の向上に貢献したいからだ。

「これまでは製造によって業界に貢献してきましたが、今後はそもそもののこぎりのユーザーを増やす施策づくりや、他社が手を付けられていない情報の整理や発信にも力を入れていきたいと思っています。」

ここまでのこぎり業界全体を見渡せるのはなぜなのか。そもそも中屋はどうしてパイオニアになれたのか。

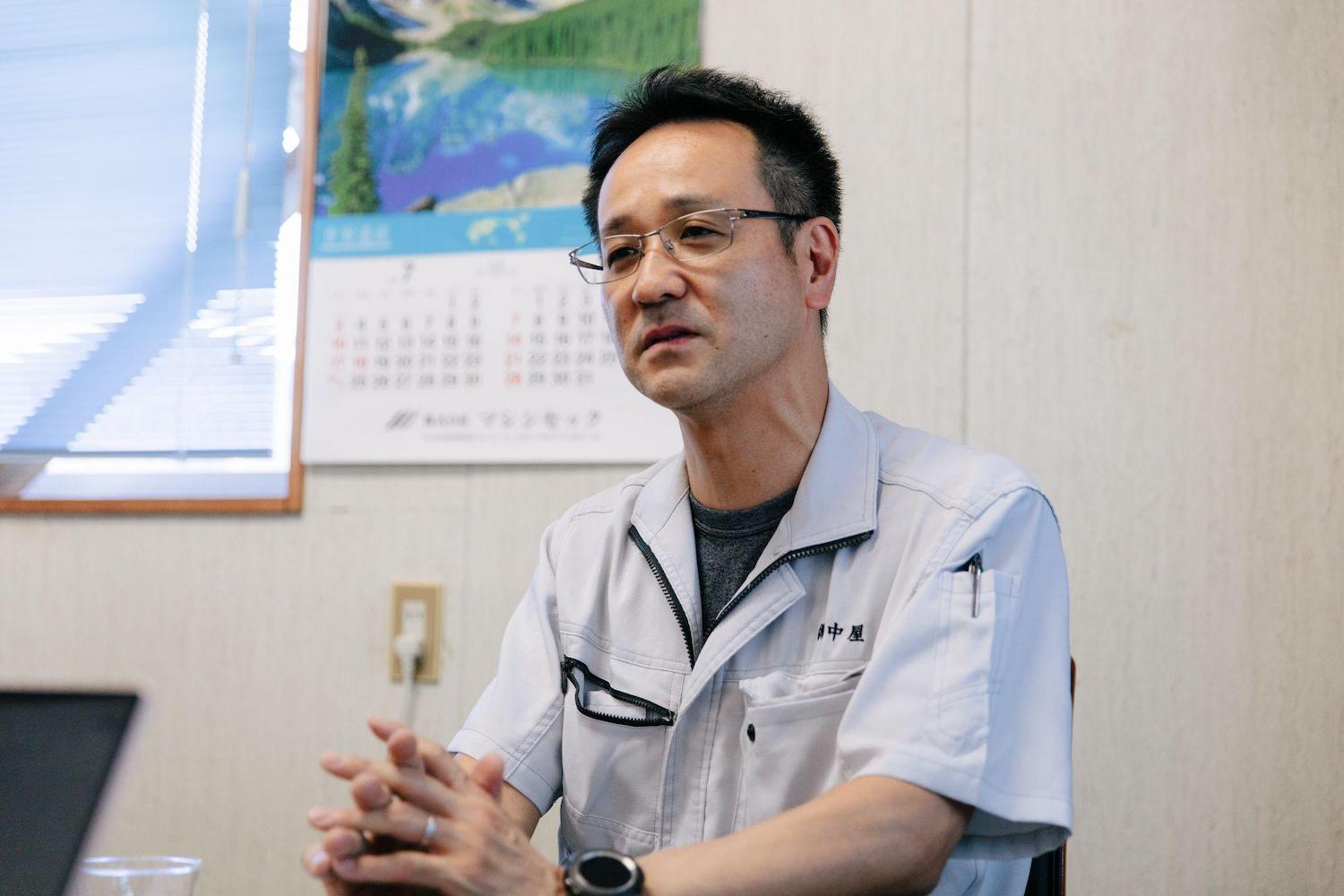

四代目の難波眞太郎さんに話を伺った。

北海道から始まったのこぎり製造の道

眞太郎さんの曾祖父にあたる、初代・難波仁太郎氏は北海道釧路市で、山林用のこぎりの鍛冶職人のもとで修行に励んだ。独立するときに親方から「中屋」という屋号をもらいうけ、中屋仁太郎として1907年に独立。仁太郎氏の優れた技術は、北海道で広く知れ渡り、二代目・太郎氏が加わると、北海道にとどまらず全国にその名をとどろかせた。

なぜ業界の第一人者にまで上り詰めたられたのか、その軌跡を追いながら、のこぎりをとりまく現状に迫る。

そこで直面したのは、大工用のこぎりの目立ての複雑さと工程の多さだった。山林用のこぎりとの違いに頭を悩ませたが、二代目の太郎氏は機械にも造詣が深かったことから、この目立て工程の機械化を思いついた。

「最初はやすりを動かすだけの機械からスタートし、少しずつ改良を重ねていく中で、機械の価値を確かめるために他社にも提供してみたんです。それが今の中屋に繋がっています」

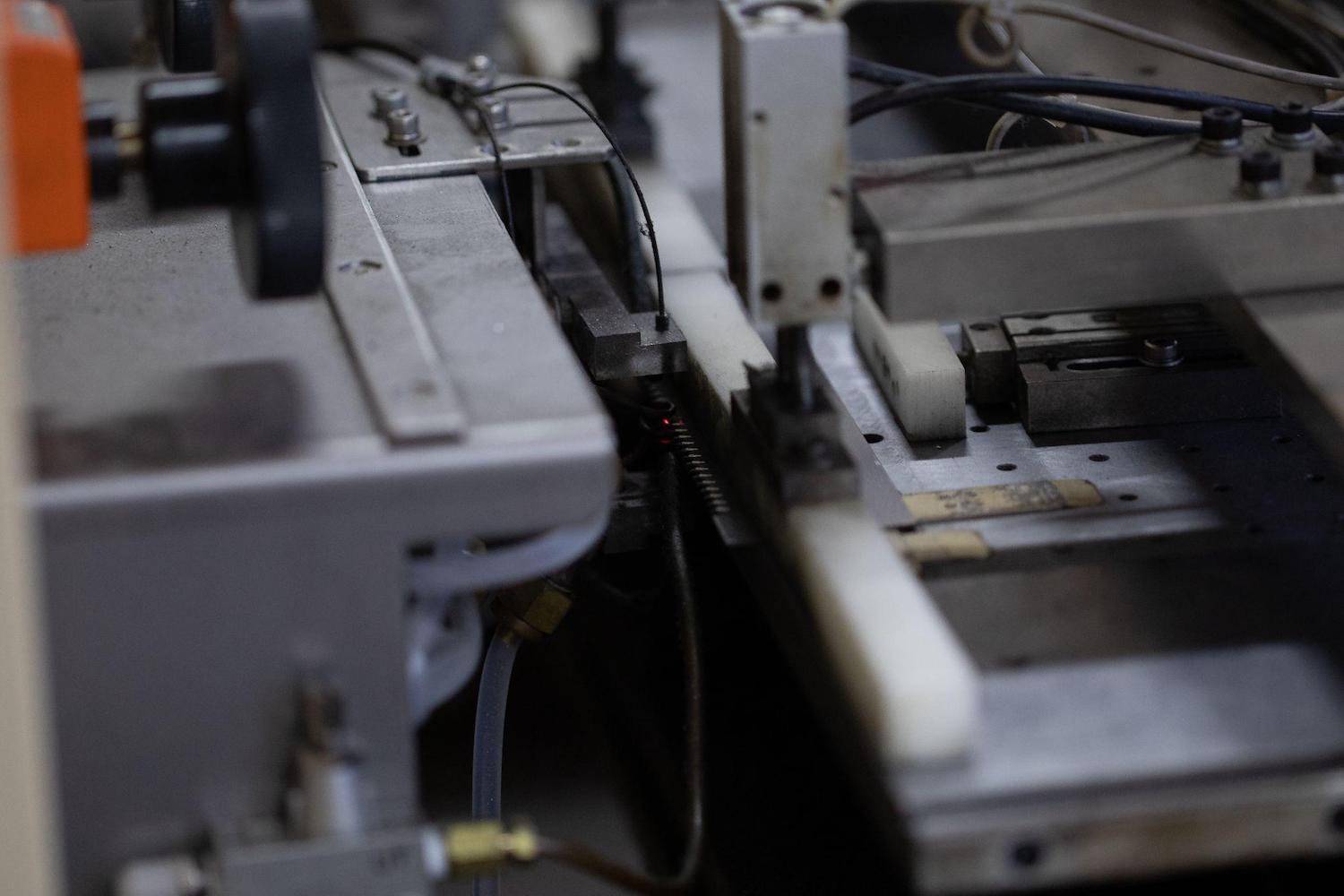

現在、中屋は替刃式のこぎりメーカーと、のこぎりの目立て機械メーカーとしての2つの顔を持っている。のこぎりという最終消費財からそれを製造する機械まで一貫して製作が出来る、国内でも唯一のメーカーだ。

切れ味を左右するのこぎりの「目立て」工程

【のこぎりの製造工程】

1 プレス

コイル状の鋼材を金型でプレスし、大枠ののこぎりの形状に抜き出す。

2 中抜き(機械化)

ローラーに通して、材料の歪みをとる。

波打ったような歪みを、ローラーについたトゲで傷をつけることで、ふくらみを戻す。ただし、使う工程でも歪みがでることもあるため、特に精密用ののこぎりはあえて手で叩いて直す。どう歪むかを予測して叩くため、熟練の技術が必要。

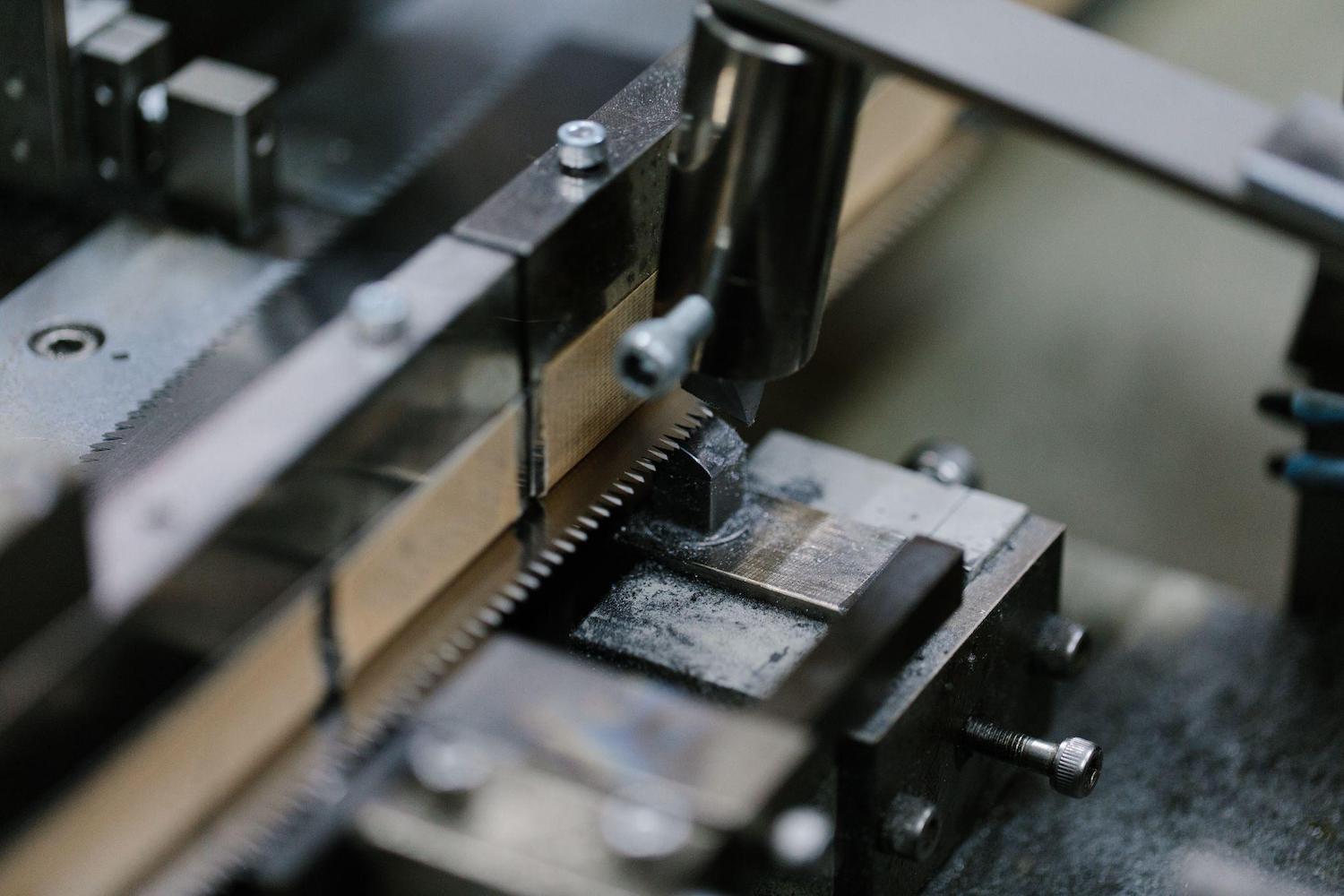

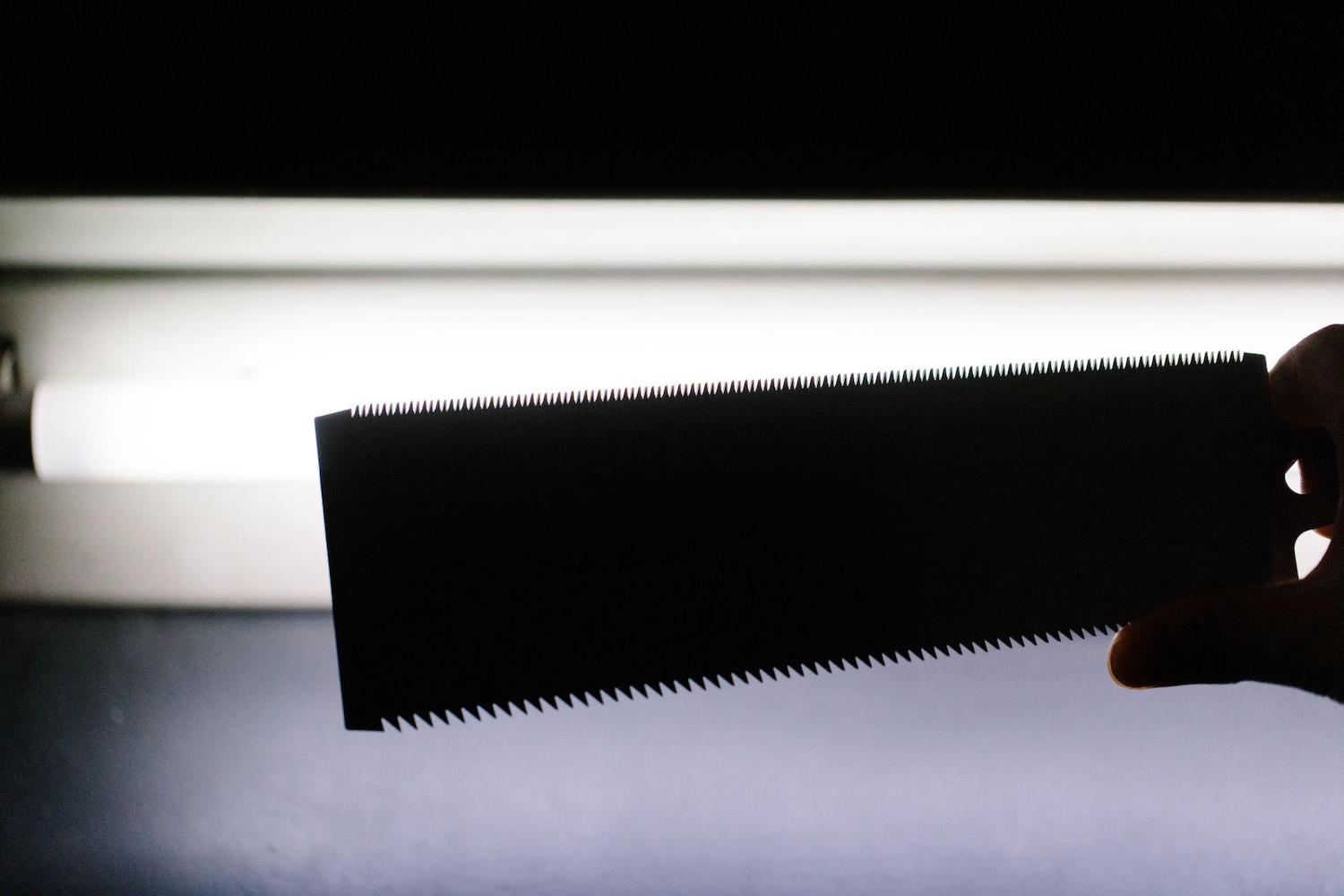

3 目立て(機械化)

のこぎりのギザギザの刃(ナゲシ)をつける。斜めに砥石を当て、表と裏の違う角度から交互に研削することでナゲシができる。これを目立てと呼び、まだ歯先は平らのまま。のこぎりの切れ味に直接関係する工程。

4 上目(機械化)

平らの状態の歯先を尖らせる。機械の動き方は目立てと似ているが、角度が変わってくる。

5 バリ取り洗浄(機械化)

目立てや上目加工で発生した研削バリを高圧水で除去し、同時にのこぎり刃全体を洗浄して油分を落とす。

6 目立て検査

目立てされた刃がそろっているか、高さや大きさや角度等を投影機で確認する。ここで揃っていないと、切れ味が悪いものができあがってしまう。

7 アサリだし (機械化)

歯を左右交互に振り分けることをアサリと呼ぶ。アサリをだすことで、木材にのこぎりの刃を入れたときの摩擦が減り、スムーズに動かせるようになる。

8 衝撃焼き入れ(機械化)

歯先だけを瞬間的に加熱・冷却することで、硬度を上げ丈夫に仕上げる。

9 印刷(機械化)

スクリーン印刷機でのこぎり刃に品名やロゴ等をのせる。

10 見当刃切り(機械化)

刃先と刃元を切り落とす。

目立て工程で刃先・刃元の長さより低くなるため、この工程を行わないと木材にひっかかって使いづらくなってしまう。

11 最終検査

曲がりや目立てに不良がないか検査を行う。

替え刃式のこぎりがなかった当時は、切れ味が悪くなると研ぎ直しを行う「再目立て屋」という職人の存在があった。優れた技術をもつ金物屋は、店頭で再目立てを行ったりもした。しかし、人によりクセがでやすく刃先が揃わないと切れ味に影響してしまうのも、目立ての難しいところ。自分の道具を手入れする腕のいい大工でさえ、再目立ては自分でやらなかったくらいだ。これを機械化することで、均一に仕上げることができ、切れ味の質が担保されるようになった。切れ味に頭を悩ませていた職人たちは、これまで手を付けられなかったさまざまな形状や大きさののこぎり製造にも注力できる様になり、挑戦に繋がった。

飛躍的に目立てにかかる時間や労力がなくなったことは、業界にとって大きな一歩であったのは言うまでもない。

しかし、ここまで難しい目立ての機械化を競合他社へ提供することに、迷いはなかったのだろうか。

一本化は頭になかった。のこぎり業界を牽引する覚悟

「他社から『こんなことやりたいんだけど、機械をお願いしたい』と言われれば、応えられるように一生懸命考えます。彼らの挑戦している姿に、私たちもそれを越えてやるくらいの気持ちでいなくては、と刺激を受けていますね。この繰り返しが、のこぎり業界全体のレベルアップを後押ししたのではないかと思います」

実は今日に至るまで、苦しい時代もあった。

チェーンソーの台頭で山林用のこぎりの需要が落ち込んだのと同じように、大工用のこぎりも電動工具に取って代わられたのだ。さらに今ではプレカットと呼ばれる、あらかじめ工場で部材を製造して、現場で組み立てのみ行う住宅の建築技法が進み、大工がのこぎりを使用する機会が減少している。

逆境のなかで目を付けたのは、海外市場だった。日本の技術を使った西洋式のこぎりの製造・販売を試したところ、特にヨーロッパで大きな反響を呼んだ。

それに対し日本式のこぎりは引いたときにすっと切れる様にする為なるべく木材に引っかからない薄刃だ。刃が薄い方が、製造は何倍も難しい。より細やかな技術が求められるからだ。そんな日本式を製造してきた中屋は、海外式でも切れ味の良いのこぎりを製造し、売り上げを伸ばしていった。

さらに2020年以降はアメリカでのDIYブームにより、海外需要が爆発的に増えた。コロナ禍によって自宅で過ごす時間が増え、心地よい空間を自らの手で作ろうとする人々が増えのこぎりの注文が殺到したのだ。それまでのこぎり製造と機械製造の割合は半々であったのが、現状ではのこぎり製造が2割増で製造が追いつかないほどになっている。

「中屋のホームページには『のこぎりの歴史は中屋の歴史です』という言葉を掲載しています。この言葉には祖父の、業界全体を発展させたいという想いが込められています。」

自社の利益だけを求めれば、技術を外に出さずに守ることもできたはずだ。しかし太郎氏は、祖父の想いを受け継ぎ、のこぎり業界の発展を願い、あえて機械の提供に踏み切ったのだ。その決断があったからこそ、日本ののこぎりの切れ味は高いレベルを担保し、ユーザーの信頼を得てきたし、海外からの需要も絶えないのだろう。

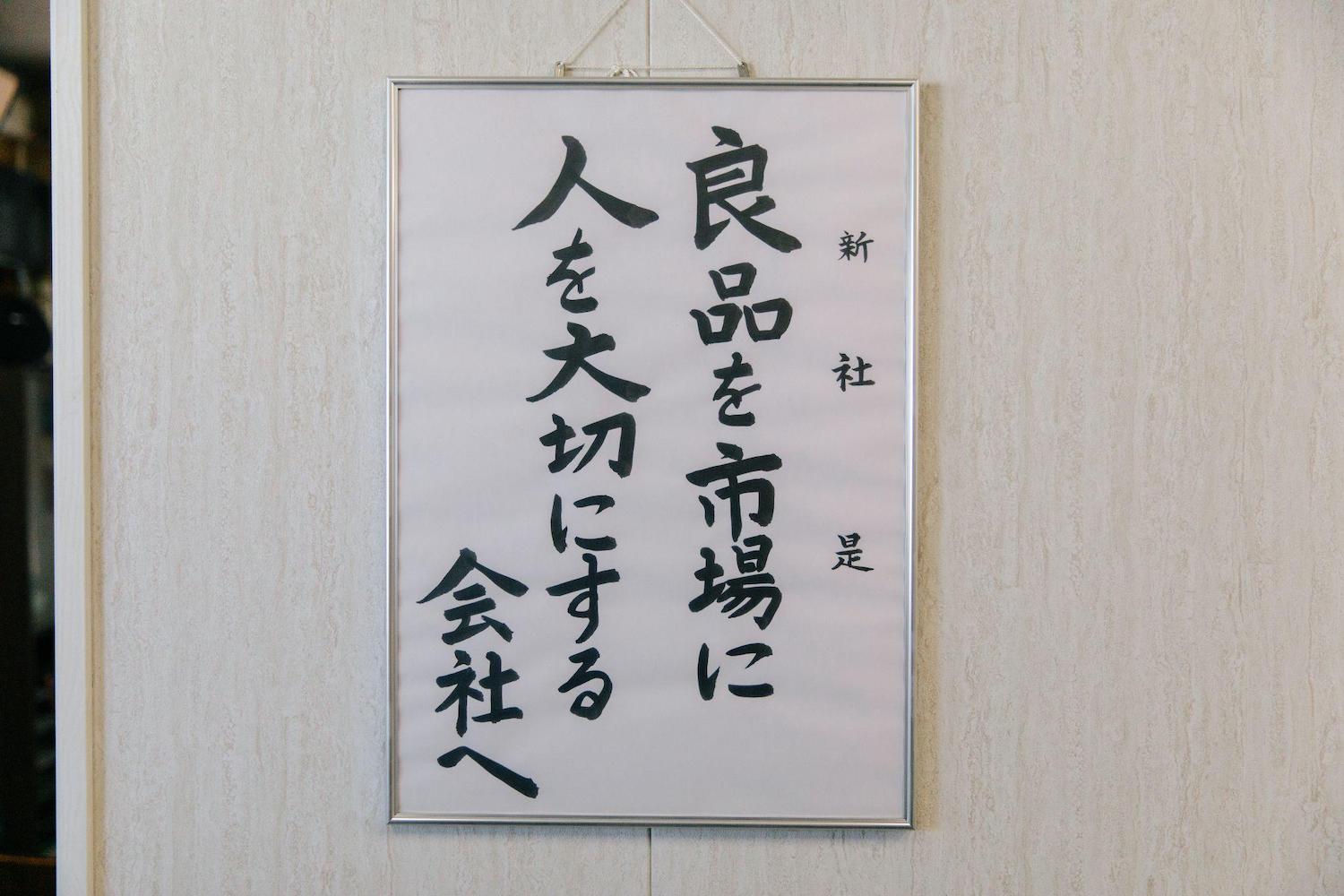

良品を市場へ。中屋を支える地場の力

中屋では製造工程の中で、プレス加工の一部や研磨、メッキ塗装、成形加工といった部分は地場の工場に依頼している。品質への高いこだわりを持つ地場の協力工場は、少しの妥協も許さない。

「地域全体でいいものを作ろうという姿勢は、私たちの励みになっています」

ホームセンターを見渡すと、棚には種類豊富なのこぎりが並び、ユーザーそれぞれが自身の用途に合ったものを選ぶのが難しくなっている。商品のよさや選び方といった情報を伝える問屋の機能がなくなりつつある今、情報と一緒に商品の発信にも力を入れていくことが必要だ。メーカーが伝えきれていないことを整理し、発信することで、まだ見ぬユーザーの手に届くかもしれない。プロではなく一般のユーザーに向けて、のこぎりを発信するひとつの手段として、中屋では新ブランドの立ち上げを計画中だ。

中屋が「目立て」という時間も労力もかかる工程を機械化したことで、のこぎりメーカーが様々な用途ののこぎりを製造することができた。中屋もまた、他社のフィードバックや燕三条という地場の力のおかげで、より良いものづくりのあり方を追究できている。

『のこぎりの歴史は、中屋にあり』

いつでも中屋の真ん中にあるのは、先代の想いだ。眞太郎さんも業界全体を見渡し、今何が必要かを常に考えている。

日本のメーカーのあるべき姿のひとつを、古くからある道具が教えてくれた。

〒955-0084 新潟県三条市石上3丁目6-23

TEL:0256-34-3950

FAX:0256-35-4025

https://www.nakaya-saw.com/