知られざる新潟の世界ブランドは、合理性と人のこころで成り立っていた。諏訪田製作所の他を圧倒する徹底的な経営指針。株式会社 諏訪田製作所

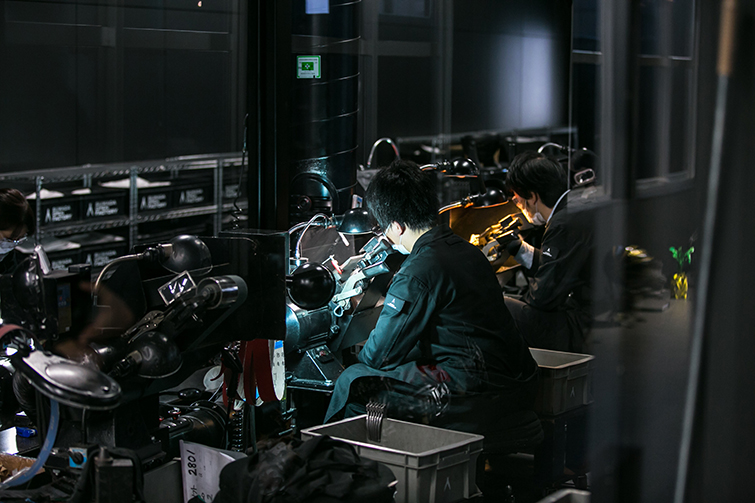

「工場」の概念が覆されるかのようなその存在は、燕三条の中でも一目置かれ、異質な存在感を放っていました。

「新潟の言葉で『雪道あとから』というものがあります。奥ゆかしい言葉で大好きなのですが、私は雪道あとからではなくはじめに飛び込みます。はじめに雪をかき分けて進むのは大変ですが、その分誰よりも先に目的地に着くことができますからね。」

諏訪田製作所の小林社長は燕三条エリアのオープンファクトリーの流れの先駆者でもあります。

なぜ商品が飛ぶように売れるのだろう?

なぜこれほど豪華な工場を建てられるのだろう?

諏訪田製作所の知られざる秘密を解き明かします。

喰い切りから爪切りへ。一族経営から始まった諏訪田製作所

新潟県三条市にある工場の旧地名(三条市大字新保字諏訪田)を取って名付けられた諏訪田製作所は、現社長である小林知行氏が3代目を務める、創業90年の「喰い切り鍛冶」です。

喰い切りとは、鋏(はさみ)の一種で、左右の刃をすり合わせて切る一般的な鋏ではなく、刃を食い込ませて切る鋏(はさみ)のこと。

諏訪田製作所は主にクギや針金、鉄を切るためのプロが使う作業工具を問屋に卸していました。

「1926年に、三男だった祖父が奉公(ほうこう)先として入った鍛冶屋で修行を続け、結婚を機に一族経営で独立したのが、諏訪田製作所の始まりです。」

個人商店も戦争へと総動員される中で、諏訪田製作所でも喰い切りはもちろん、落下傘(今でいうパラシュート)の金具も国に収め続けました。

戦争が終結した1945年、戦時中の製品の収め先は戦争が終わると同時に消滅し、国からの大量注文はなくなりました。

日本中の会社や人が「これから先はどうなる?」と混乱する時代の中で、諏訪田製作所は、喰い切りの形や切れ味をそのまま手に収まる大きさにした、爪切りを作り始めます。この流れが、現在の諏訪田製作所に続いています。

小林さんが社長として就任したのは今から約20年前。当時の従業員は、家族・親戚を含め約20人でした。

若き小林社長は、「これだけの人員がいて今の売上しか出せていないのはおかしい」と、家業の工場の経営に様々な改革を施しました。

「今では燕三条で一般的になった工場見学ですが、当初はどこもビールやワインなど食品の工場見学しかありませんでした。鍛冶仕事といったものづくり現場の工場見学は、諏訪田が初めて行った試みでした。」

つくり手の心も、工場もオープンに。ものづくりの現場ありのままを見て欲しいという想いから生まれたのが、このオープンファクトリーです。

「正しく行われた仕事はどんなに小さいことでも尊敬に値すると思うのです。この言葉をモットーに、心を込めて商品を作るものづくりの現場、そのものを見てもらいたいと思っています。」

当時、オープンファクトリーの計画を同業者に話すと、「なぜそんなことをするんだ」「工場内部はシークレットにすべきではないのか」と、反対意見ばかり。当然、工場の職人たちからも反発が起こったと言います。

「人が来たら作業に集中できません」

「気が散って事故を起こしてしまいます」

「作業能率が落ちます」

しかしそんな現場の声に対して、小林さんは職人たちへの絶対的な信頼から、工場を開ける事に自信を持っていました。

反対する職人たちに対し、社長としての返答はこうでした。

──そうだね、みんなの言うとおりだ。でも、僕はやるよ。

半ば強引に現場を説得した小林さんですが、オープンファクトリーを始めるにあたり1つだけ職人と約束をしました。

それは、1日の仕事の流れを絶対に変えないようにすること。

「休憩時間や就業時間後に工場を訪れていただいても中に職人がいないタイミングがあります。現場を見せたい気持ちはあっても、僕たちは『見せるため』に仕事をしている訳ではないのです。お客様に見てもらうことを主体にしてしまったら、工場ではなくなってしまいます。例えば、水族館にいる魚はお客様がくるからといってお辞儀はしませんよね。」

実直な普段の職人の姿ありのままを見ることができる、諏訪田のオープンファクトリーです。

オープンファクトリーは「伝える」という当たり前を形にしたコミュニケーションツール。

2016年、東京ビックサイトで開かれた『ツーリズムEXPOジャパン(通称:旅博)』に出展した諏訪田製作所。

国単位・県単位で出展する企業や自治体が多い中、企業単独での出展でした。

「旅行業界に工場が出ていくのはおそらく初めてだったのではないでしょうか。『工場を探検しにどうぞ来てください』というプロモーションを行いました。結果、観光ガイドに諏訪田のオープンファクトリーが掲載されるようになり、工場が観光地として扱われるようになりました。」

「例えば、僕は毎晩家族の夕食を作ります。材料は無農薬で、かなりの自信作です。しかし、美味しい夕食をテーブルに置いて黙って待っていても、『できたよー!』と家族に声をかけなければ誰も食卓には来ませんよね。」

美味しい食事をできたてで食べて欲しいから、「食事ができたよ!」と声をかける。

同じように、グッドデザイン賞が取れたことや新商品ができたことをお客様にもお知らせする。

「そんな当たり前のことを、職人の世界では今までやっていなかっただけなのではないでしょうか。」

家業を継いだ小林さんが感じた、「職人の世界でできていない改善すべき当たり前」は他にもありました。

それは、会社や工場を存続し成長させていくために欠かせない「数字」のことです。

あたり前のようであたり前でない、緻密に計算された諏訪田製作所の事業計画

そのために借り入れた資金は2億円。

一方で、当時の諏訪田製作所の売上は5億円程度でした。

改築費である2億円の借金をすることは、普通の会社では大きなリスク。

ところが、小林社長はこの借り入れは元が取れる、と確信を得ていました。

「資金である2億円の3分の1は、エアコンの費用で飛んでいます。一般的に、集塵機*があるような工場にエアコンは付けません。冷気が集塵機に吸い込まれてしまい意味が無いからです。そこで、ウチではエアコンの量を2倍にしました。その甲斐もあり現場は働きやすくなりましたが、かかった約6000万円の設備投資は生産量が上がった分で相殺できる金額にはなりません。工場単体で考えた時にそんな意思決定はできないのですが、工場見学の環境を整えることとして考えるなら話は別です。取り付けたエアコンの風を、お客様が通る廊下とシェアすることにしたんです。」

オープンファクトリーは見学をして終わりではなく、ショップも併設しています。

見学した人にショップでお土産を買って帰ってもらうことで、利益が生まれ、全体としての運営が成り立つ仕組みなのです。

「鍛冶屋がお金のことを言うのはどうかと思いますが、お金が落ちる仕組みまで計算しないとビジネスとして工場は決して成り立ちませんし、銀行にもお金を貸してもらえません。さすがに2億円はよく貸してもらえたと自分でも思いますが、細かい事業の計画を立てて書いた事業計画で無事になんとかなりました。」

簿記一級の資格を持つ小林さん。

自身の会計知識だけで事業計画を立てることのできる工場の社長というのも稀です。

「たぶん、知識やノウハウとしては税理士並みだと思います。」

微笑む敏腕社長の今後の展望は、5年以内に新築の工場を2棟つくること。実現はもちろん可能です。

小林さんの数字への強さは、学生時代から頭角を表していたようです。

自身のアルバイトの経験から気付いた、職人世界の生産性の不透明さ

小林さんが初めて工場のタイムレコーダーを押したのは中学生の時。

「夏休みは朝から晩までアルバイトとして家業を手伝い、今日のバイト料いくら?と聞くと1500円だと返ってくるわけです。こんなに働いたのに安いな、と子どもながらに感じていました(笑)」

職人の世界のいわゆる「どんぶり勘定」への疑問が、解決すべき課題に変わったのは、東京で経験した大学時代のアルバイトでの出来事がきっかけでした。

「イタリアンレストランのオープニングスタッフとして、時給850円のアルバイトを始めました。そこはオーナーもシェフもイタリア人のため、『英語ができたら時給100円上げる』さらに、『イタリア語ができたらまた時給100円上げるよ』とマネージャーが声をかけてくれたんです。時給を上げたい一心で英語もイタリア語も覚え、当時の僕は大学生ながら1200円の時給で働いていました。スキルが時給というお金に換算されることを学んだのです。」

ところが卒業後に戻った工場を見れば、スキルがあっても昇給できる人と、そうでない人がいる。

その理由を小林さんは当時の社長であった父親に問いました。

「1万円給与が上がった職人がいたので、父親に『なんであの人は1万円上げたの?』と聞くと、1年経ったからと答えが返ってきました。『じゃあ、1年経って彼はどんなスキルが身についたの?』と聞くと、『正確には分からなくても、1年分の経験があるじゃないか』と。その人がどんなスキルが身に付いて、どれくらい工場の売上が増えたのかを把握もしていないのに、働いた期間を根拠に昇給を決める制度をいい加減だと思ったんです。そこで、職人一人ひとりの仕事を計測して、昇給の根拠を明確化しました。つまり、社員の実績や能力を数字で見るようにしたのです。」

経験年数が何よりの指標だった環境から一変、現在の諏訪田では、スタッフの給料設定を100%能力給の形にしています。

給料を1万円上げるためには、何をどのように頑張ればいいのかが、誰が見てもクリアになっているのです。昇給のために小林さんが定めたステップは、なんと600段階!

これをさらに、工場で生産している全120アイテムの制作工程別で考え、それぞれの職人のスキルをチェックしています。

これではエクセルデータの管理でも大変な作業になってしまいます…。そこで小林さんは、コンピューターで社内専用の独自の給与決定システムまで構築しました。

「専門の会社に会計管理システムの構築を頼むと、一千万円ほどかかってしまいます。そんなお金は出ないので、全部自分たちでやりました。」

さらりと言いのける小林さん。徹底的な数字管理や経営指標への知識が、諏訪田製作所の基盤になっています。

こうして工場内の制度を改善するまでには、当然のように多くの苦労がありました。

「職人たちに日々の生産実績を数字にして提出してもらおうとしましたが、はじめは誰も提出してくれませんでした。『俺らは職人だからそんなの書いている時間があったら手を動かせば良い』『職人仕事なんだから、1個でも多く商品を作ったほうが良いでしょ」って。」

「職人だから」という枕詞がついた意見は、小林さんが「思う当たり前」とは考え方が違っていたのです。そこで、小林さんは諏訪田の職人たちの意識改革を、10年かけて段階的に行いました。

「誰も数字を自分で記録してくれないなら仕方がありません。『記入してあるはずの数字が0だったら、給料も0円だね』なんて、なかば無理矢理ではありましたが、こうしてやっと数字を提出してくれるようになりました。もちろん職人たちの負担にならないように、今ではテンキーだけで入力できるようになっています。」

しかし小林さんの本当にすごいところは、数字だけで人を判断しない懐の深さです。

決して数字だけでは判断しない。一対一の、人と人のコミュニケーション。

中には、給料に見合う働きをしていない職人も出てきます。ところが、例え人件費が工場の経営を圧迫しようとも、小林社長は職人たちの給料を減らすことは一切していません。

「『今までと変わらない給料は払うし、売上で足りていない分の金額は会社が持ちます。その代わり、1年間かけて1〜2割は売上をあげられるように頑張ろう。』と言ってきました。職人が無理なく売上を上げられるように、こちらから新しい仕事の場所を与えたり、指示をしたり、一人ひとりに合わせたフィードバックをし、10年間かけてソフトランディングしてもらうイメージでした。変化にすぐ対応できる人もいれば、どうしても時間がかかる人もいましたが、評価されていると分かればどんどん伸びていくもので、6年後にはみな給与分の売上を達成できるようになったんです。」

このような社内の体制変更を小林さんが始めたのは、社長就任以前から。ところが、この改革が原因で諏訪田を辞めていく職人は1人もいなかったといいます。ともすれば数字を突きつけてクビにすることもできたのに、決して数字だけで人を判断せず、10年スパンで職人たちと工場の成長を促すために一緒に汗をかき、支えてきた小林社長。なんと、全社員と1対1で面接をする体制まで整えていました。

短い人で1時間、長い人で2日間もかけた一対一の面接を20年も続けているといいます。しかも、面接で話した内容を忘れないために、一人ひとりと話しながらパソコンで内容を記録するほどの熱の入れ様。

「面接での会話に加え、僕は日々の仕事をデータで全て把握しているので、遅刻した日のことも、生産性が落ちている時期のことも分かっている状態です。僕は、数字が下がっているという結果が出ているのであれば、その背景にどんな事情があるのかを大事にしたいんです。例えば、『家の事情なんですけど、おじいちゃんの介護が大変になってしまって…」とか。仕事の結果は『心』が決めるものだと思っています。だったら、会社外での社員の苦労や悩みも、経営者としては知っておく必要があります。」

社員のことを職人である前に「人」として見ているからこそ、距離の近さを感じる会話も生まれます。

「そう言えば、〇〇さんちのお子さんも随分大きくなったんじゃない?」

「おかげさまで受験が終わって、無事進学できました。」

毎年1対1で向き合っているからこそ、社員の子どもの年齢まで把握できている。今や燕三条を代表する有名工場のひとつとなった諏訪田でも、現場の職人と血の通った関係性が築かれているのは、こうした小林さんの配慮があってこそです。

「誰もが家庭の事情や、普段は言葉にできないような感情を持っています。デジタル的に仕事の結果を数字で蓄積しても、数字で全てを判断することは決してしません。会話を大切にし、『心』で判断しながら、デジタルとアナログ情報をアジャストして評価をしています。これから社員が増えて100人になるまでは、全員と直接向き合い続けられると思います。」

世界一の密度を誇るSUWADA製品。普通に考えて、他のどこにも負けない。

「100tのプレスでもじゅうぶんに製品として成り立つと言われている中、SUWADAはより強い製品を作るために400tでプレスをしています。世界で1番のハイパワーでプレスをするのはF1のホイールを作る会社で、4万tのプレス。ホイールは爪切りの100倍以上の大きさなので、単純に単位面積あたりの密度はSUWADAの商品が日本一なんです。こんな小さい爪切りに400tものパワーをかけているのは世界中でもうちだけです。」

「単純計算すると1ショットあたり1000円です。片刃でそれぞれ2発打っているので、両刃を合わせると鍛造工程だけで4000円も費用がかかっていることになります。商品の質を維持するためには、採算なんて考えていません。」

社長になった現在でも、職人として現場に立つこともあります。

小林さんが普段使うハンマーは、叩きすぎて柄の部分がどんどん細くなっていきます。

「ハンマーは手の延長です。鍛冶屋というのはそれだけ手に力を入れて叩いているんです。みんな右手だけ筋肉が発達して大きくなっていますよ。」

端正なスーツ姿からは想像し難い小林さんの職人魂です。

コピー商品との戦いは、軟禁された3日間の交渉では終わらない。

その理由は、コピー商品が世に出回り、価格競争になってしまうため。

「これまで、バネの本数を一重から二重、また一重に戻したモデルチェンジもあれば、製造工程を減らして職人の負担が少なくなるためのモデルチェンジもしてきました。」と、小林社長。

特許取得を何度もしてきたことで、「以前作ったSUWADAの爪切りが既に公知されているため、現在のモデルでは特許を取れない」と言われたこともあるほど。しかし、それでも海外でのコピー商品の流通は止まりませんでした。

小林さんはコピー商品の製造元のパキスタンに直接出向き、生産販売を止めるよう交渉をしてきたこともあります。

「中東での交渉はすごいタフなんです。」

「今もあらゆる方法で自社の商品を守っています。教えることはできませんが…。」

SUWADAの商品は、作り方やデザインまで権利でしっかりと固められ、守られています。

現場の職人のたゆまぬ努力と、小林さんの多方面に渡る経営努力。

この二つが重なり合うことがSUWADAの爪切りをトップブランドたらしめています。

みんなの幸せを願う諏訪田製作所の「三方良し」の経営方針

当初は難航を極めた社内変革の中で、小林さんは変化を遂げた人を幾多も見てきま

した。時間はかかるかもしれないけど、人は必ず変われる。

「もし自分とは考え方が違う人がいたとしても諦めないでいよう。そんなことを大切にしています。」

小林さんは「幸せ」というものについて、ふと考えることが良くあると言います。

諏訪田で働く職人は、本当に幸せなんだろうか。

そもそも、もっとこの地から遠くにいる海外の国の子どもたちは、幸せなんだろうか──。

「僕はビールが好きなので、蓋を空けた時に冷蔵庫にもう一本あることが幸せだと感じます。不安がないことが幸せ、という表現もできますね…。『幸せ』とは絶対的なものなのでしょうか、それとも相対的なものなのでしょうか。答えがでないような哲学的な問いを四六時中考えているんです。幸せとはなんでしょう?お金とは何でしょう?生きるとは、何でしょうね…?」

あなたも良くて、私も良くて、世間も良くて。

「三方良し」を突き詰めて目指していった結果が、爪切りというプロダクトからオープンファクトリーの取り組みを観光産業と組み合わせるという、今までのものづくりの会社からは考えられない諏訪田製作所の姿です。

長く続いてきた鉄の歴史に携わる自分たちが、今できること

「今、私たちが扱っている『鉄』は、およそ5億年前に落ちてきた隕石が始まりだと言われています。その中で刃物は打製石器から考えると100万年以上の歴史を持っており、さらに人間が鉄を作り始めたのはたったの3000年です。遥か昔から存在し、作り続けてきた鉄を使い、人類はナイフを作り、生活の道具を作って共に生きてきたのです。」

一言一言が、とても深く、重みのある小林さんの言葉。

諏訪田製作所のお話をお聞きしていたはずが、いつの間にか時をも超えた小林社長の人生観の渦に巻き込まれてしまったようでした。

日常の煩雑さに惑わされ、時に自分のことだけしか考えられなくなってしまうことも多くある中で、自分だけでなく、家族や親戚、友達や仲間、さらにもっと広い地域や国のことまで真摯に考え、日々経営の手腕を振るう小林社長。

諏訪田製作所を通して小林社長が創り出すこれからに、ワクワクする気持ちを抑えられません。

ーーー